Les concasseurs à impact sont des équipements indispensables dans les industries nécessitant une réduction efficace de la taille des matériaux. Cependant, les opérateurs sont souvent confrontés à des défis liés aux grandes particules de décharge, ce qui affecte la productivité et la qualité du produit. Cet article explore les causes et les solutions pour une grande libération de concasseurs d'impact, couvrant leurs principes de travail, leurs applications, leurs paramètres techniques et leurs stratégies exploitables pour optimiser les performances.

Comment fonctionnent les concasseurs d'impact: le mécanisme derrière l'écrasement des matériaux

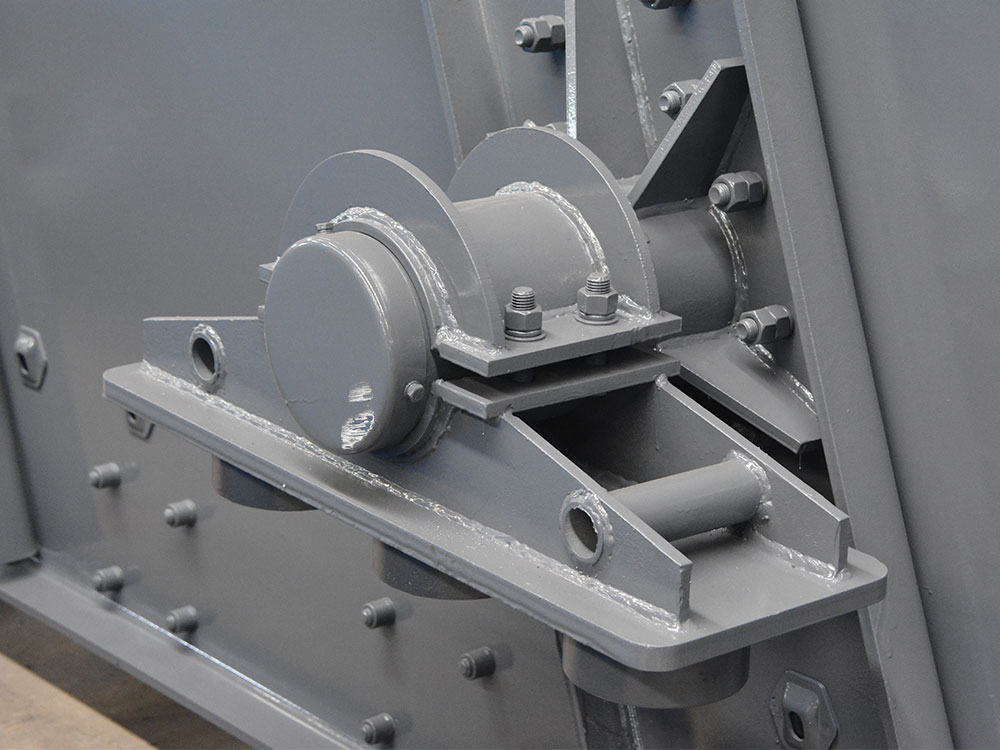

Les concasseurs d'impact fonctionnent en accélérant les matériaux dans des plaques d'impact ou des marteaux montés sur un rotor à grande vitesse. La collision entre les matériaux et ces composants génère une énergie cinétique intense, brisant les particules en tailles plus petites. Le matériau concassé sort par une ouverture de décharge réglable, qui détermine la taille finale du produit.

Les composants clés influençant la taille de la décharge comprennent:

- Vitesse du rotor: les vitesses plus élevées augmentent la force d'impact.

- Conception de la plaque d'impact: détermine l'angle et l'intensité des collisions.

- Réglage de l'espace de décharge: contrôle directement la distribution de la taille des particules.

Comprendre ce mécanisme est essentiel pour diagnostiquer les causes de grosses débats dans les brasseurs d'impact.

Les concasseurs d'impact sont largement utilisés dans tous les secteurs en raison de leur polyvalence et de leur efficacité. Les principales applications comprennent:

1. Exploitation minière: écrasement des minerais, du calcaire et du granit.

2. Construction: traitement du béton recyclé et de l'asphalte.

3. Production globale: création de gravier et de sable de taille uniforme.

4. Secteurs industriels: réduction du charbon, du gypse et des matières premières chimiques.

Dans chaque scénario, le maintien de la taille optimale de l'éclat assure l'efficacité opérationnelle. Cependant, les écarts tels que les grandes particules de décharge peuvent perturber les flux de travail, ce qui rend le dépannage essentiel.

Paramètres techniques affectant la taille de la décharge

Pour aborder les causes et les solutions pour une grande libération de concasseurs d'impact, l'analyse des spécifications techniques est vitale. Les paramètres clés comprennent:

Diamètre du rotor Les plus grands rotors génèrent une force centrifuge plus élevée. Influence la vitesse des particules et l'efficacité de fragmentation.

Les matériaux surdimensionnés de la taille de l'alimentation peuvent contourner les zones de concassage optimales. Conduit à une décharge inégale avec des fragments plus importants.

L'usure du marteau usé réduit le transfert d'énergie à impact. Entraîne un écrasement incomplet et une sortie plus grande.

Les écarts de l'écart de décharge sont des lacunes plus étroites produisent des particules plus fines. Des paramètres incorrects provoquent une décharge surdimensionnée.

La surveillance de ces paramètres aide à identifier les causes profondes des performances sous-optimales.

Causes communes de grosses débits dans les concasseurs d'impact

1. Vitesse excessive du rotor

Alors que les vitesses de rotor plus élevées améliorent la force de concassage, dépassant la plage optimale peut propulser les matériaux trop rapidement à travers la chambre, réduisant le temps de séjour. Cela entraîne souvent une fragmentation incomplète et des particules de décharge plus importantes.

2. Composants d'impact usés ou endommagés

Des marteaux, des tabliers ou des plaques d'impact usées diminuent le transfert d'énergie cinétique. Les matériaux reçoivent une force insuffisante pour diviser en tailles plus petites, conduisant à des dimensions de décharge incontrôlées.

3. Distribution de la taille de l'alimentation incorrecte

Nourrir des matériaux surdimensionnés ou de forme irrégulière attache la capacité du concasseur. Les particules peuvent échapper à la zone de concassage avant d'atteindre la taille souhaitée, contribuant à de gros problèmes de décharge.

4. Réglage inadéquat de l'écart de décharge

Un ensemble d'ouverture de décharge trop large permet aux matériaux non écrasés ou partiellement écrasés de sortir prématurément. L'étalonnage régulier est essentiel pour maintenir la cohérence.

5. Dureté du matériau et teneur en humidité

Les matériaux durs ou humides résistent à la fragmentation, augmentant la probabilité de particules de décharge surdimensionnées.

Solutions efficaces pour les grosses décharges dans les concasseurs d'impact

1. Optimiser la vitesse du rotor et l'entrée d'énergie

Ajustez le régime du rotor pour équilibrer la force d'impact et le temps de rétention des matériaux. Les concasseurs modernes présentent des entraînements de fréquence variable (VFD) pour un contrôle précis de la vitesse, minimisant les risques de décharge importants.

2. Entretien et remplacement des composants réguliers

Mettez en œuvre un plan de maintenance planifié pour inspecter et remplacer les marteaux usés, les plaques d'impact et les tabliers. L'utilisation de pièces renforcées à haut chrome ou céramique améliore la durabilité et l'efficacité du concassage.

3. Pré-dépréciation et gestion de la taille des aliments

Installez les systèmes de pré-dépistage pour éliminer les matériaux surdimensionnés avant d'entrer dans le concasseur. Cela garantit une taille d'alimentation uniforme, en réduisant la contrainte sur le rotor et en améliorant la consistance de décharge.

4. Calibrer les paramètres de l'écart de décharge

Utilisez des systèmes de réglage hydrauliques ou mécaniques pour affiner l'ouverture de décharge en fonction des spécifications de sortie souhaitées. Les outils de surveillance en temps réel peuvent automatiser ce processus.

5. Adapter aux caractéristiques matérielles

Pour les matériaux durs ou abrasifs, considérez les étapes de concassage secondaire ou les concasseurs hybrides. Les conceptions résistantes à l'humidité ou les systèmes de pré-séchage atténuent les problèmes causés par les aliments humides.

Technologies avancées pour atténuer les problèmes de sortie importants

Les concasseurs à impact moderne intègrent des technologies intelligentes pour aborder les causes et les solutions pour une sortie importante:

- Systèmes de contrôle automatisés: ajustez la vitesse du rotor et les écarts de décharge dynamiquement en fonction des données de capteur en temps réel.

- Alertes de maintenance prédictive: les appareils compatibles IoT surveillent les alertes de remplacement des composants et déclenchent des alertes.

- Rotors multi-Chambre: améliorer l'efficacité du concassage en dirigeant les matériaux à travers plusieurs zones d'impact.

Ces innovations réduisent l'erreur humaine et assurent une qualité cohérente du produit.

Étude de cas: résoudre une grande libération dans une carrière de calcaire

Un opérateur de carrière a signalé des particules de décharge persistantes persistantes de leur concasseur à impact, affectant les processus en aval. Après analyse, les causes profondes comprenaient des marteaux usés et un écart de décharge mal réglé. La mise en œuvre des solutions suivantes a donné des résultats:

1. Remplacé des marteaux par des variantes d'alliage chrome élevé.

2. Réduction de la vitesse du rotor de 15% pour prolonger le temps de séjour en matière.

3. Installé un système de réglage de l'espace guidé par laser.

Résultat: la taille des particules de décharge a diminué de 30% et la productivité a augmenté de 20%.

Paramètres techniques clés pour sélectionner un broyeur d'impact

Lors du choix de l'équipement pour minimiser les risques de rejet importants, hiérarchisez les modèles avec:

- Vitesses de rotor réglables (500–1200 tr / min).

- Réglage de l'espace de décharge hydraulique (plage de 5 à 50 mm).

- Débit de grande capacité (50–800 TPH).

- Composants résistants à l'usure (par exemple, marteaux en acier martensitique).

La lutte contre les causes et les solutions pour les grosse caisse d'impact nécessite une approche holistique: la combinaison de l'optimisation mécanique, la maintenance régulière et les technologies avancées. En comprenant l'interaction entre la dynamique du rotor, les propriétés des matériaux et l'usure des composants, les opérateurs peuvent obtenir une sortie plus fine et plus cohérente tout en prolongeant la durée de vie de l'équipement.

Pour les industries qui dépendent des concasseurs d'impact, le dépannage proactif et l'investissement dans des conceptions modernisés sont essentiels pour surmonter les défis liés à la sortie.