Dans l'industrie de la transformation des minéraux, le concassage du minerai constitue l'étape principale, déterminant directement l'efficacité et le coût des processus ultérieurs de séparation et de purification. Compte tenu des importantes variations des propriétés physiques (dureté, granulométrie et teneur en argile) des différents minerais métalliques, les solutions de concassage doivent être adaptées à des exigences spécifiques. Cet article décrit de manière systématique les procédés de concassage pour les minerais métalliques courants comme le cuivre, l'or et le plomb-zinc, et analyse les stratégies clés de sélection des équipements et d'optimisation des procédés, vous permettant ainsi de comprendre les concepts clés en seulement 3 minutes.

I. Adaptation des équipements de concassage aux caractéristiques du minerai

Le concassage du minerai métallique doit être adapté au type et aux propriétés du minerai. Par exemple :

Minerai de cuivre : Les minerais de cuivre sulfurés présentent une dureté élevée et une granulométrie grossière, nécessitant un concassage par impact puissant.

Minerai d'or : Les minerais d'or primaires contiennent souvent des filons de quartz, ce qui nécessite des équipements de grande capacité.

Minerai de plomb-zinc : Une teneur élevée en soufre entraîne une adhérence, nécessitant des conceptions anti-colmatage.

II. Explication détaillée des procédés de concassage par étapes

1. Étape de concassage primaire : Le « contrôleur initial » pour les gros blocs de minerai

Équipement principal : Concasseur à mâchoires

Capacité : Jusqu’à 1 000 tonnes/heure (Exemple : Modèle PE1200×1500)

Taille d’alimentation : Maximum 1 000 mm

Taille de sortie : 50–200 mm

Applications : Minerais à haute dureté (par exemple, sulfure de cuivre, minerai d’or primaire)

Étude de cas : La mine de cuivre de Dexing, dans le Jiangxi, utilise des concasseurs à mâchoires dont le débit journalier par unité dépasse 20 000 tonnes. Option de mise à niveau : Concasseur giratoire

Avantages : Rapport de concassage élevé (jusqu'à 8:1), consommation d'énergie réduite de 15 à 20 %

Applications : Mines de très grande taille (p. ex. : Mine de cuivre d'Escondida, Chili)

Équipement auxiliaire : Alimentateur vibrant

Fonction : Assure une alimentation uniforme pour éviter la surcharge de l'équipement

Augmentation de l'efficacité : Réduit les blocages de matériaux de 20 %.

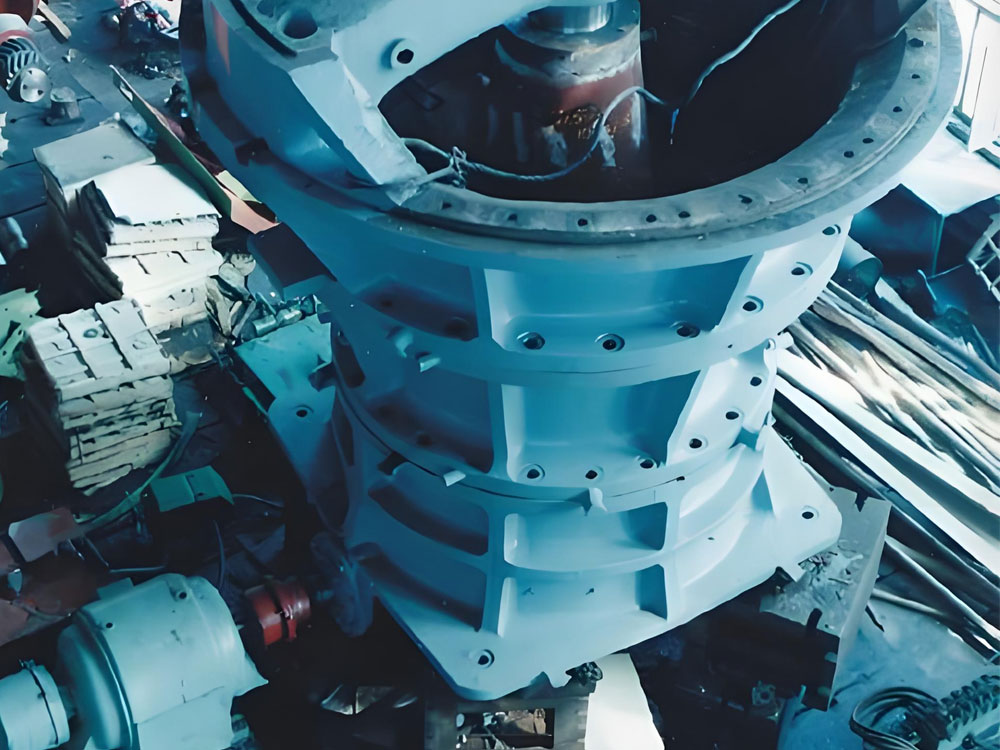

2. Étape de concassage moyen-fin : Chirurgie de précision pour le contrôle granulométrique

Concasseur à cône

Principe : Concassage par compression en couches, granulométrie uniforme (10-50 mm)

Applications : Minerais mi-durs ou à forte teneur en soufre (p. ex., minerai de plomb-zinc)

Étude de cas : La mine de plomb-zinc Huize du Yunnan utilise des concasseurs à cône hydrauliques HPC, atteignant 92 % de conformité granulométrique.

Concasseur à percussion

Avantages : Taux de concassage élevé (jusqu’à 40:1), excellente granulométrie (particules cubiques > 85 %)

Contre-indications : Usure rapide des pièces d’usure (durée de vie d’environ 3 000 heures)

Applications : Minerais mi-durs (p. ex., certains minerais d’oxyde de cuivre)

Équipement de criblage : Crible vibrant à un étage

Fonction : Sépare les particules de granulométrie qualifiée, retourne les matériaux non qualifiés

Mesure d’efficacité : Efficacité de criblage ≥ 90 %.

3. Étape de concassage fin : « Polissage de précision » pour la granulométrie finale

Concasseur à cône à tête courte

Granulométrie : 3-20 mm

Applications : Concassage final de minerais durs

Concasseur à rouleaux

Avantages : Granulométrie réglable (réglable en dessous de 2 mm)

Concasseur à percussion vertical

Applications : Minerais cassants (par exemple, certains gisements d’or)

Réglage de la granulométrie : Contrôle de la vitesse (1 000-1 500 tr/min)

Équipement auxiliaire : Crible vibrant à deux étages

Fonction : Permet un fonctionnement en circuit fermé pour réduire le surconcassage

Étude de cas : La mine de cuivre d’Olympic Dam en Australie utilise un criblage à deux étages, réduisant la charge circulante à 25 %.

III. Stratégies d'optimisation des procédés de concassage

1. Procédé classique : Circuit fermé en trois étapes

Schéma : Concassage primaire → Concassage secondaire → Concassage tertiaire + Criblage

Avantages : Réduction de 30 % de la consommation d'énergie, augmentation de 25 % de l'efficacité

Scénarios applicables : Usines de traitement de minéraux à grande échelle (p. ex., mine de cuivre de Las Bambas, Pérou)

2. Procédé simplifié : Circuit fermé en deux étapes

Schéma : Concassage primaire → Concassage tertiaire + Criblage

Avantages : Réduction de 40 % des investissements en équipements, gain de place de 30 %

Scénarios pertinents : Exploitations de petite et moyenne envergure ou minerais de faible dureté (p. ex., certains minerais de fer)

IV. Pratiques d'amélioration de l'efficacité des procédés spéciaux

1. Broyeur à cylindres haute pression

Principe : Le concassage par couches réduit la consommation d'énergie de 40 à 50 %

Cas : L'application de ThyssenKrupp dans les mines de cuivre chiliennes a permis de réduire la consommation d'énergie spécifique à 1,2 kWh/t.

2. Système de contrôle intelligent

Technologie : PLC + IoT

Fonction : Surveillance en temps réel du courant, de la température et d'autres paramètres avec une précision de prédiction des pannes de 95 %

Avantages : Réduction de 60 % des temps d'arrêt imprévus, optimisation énergétique de 10 à 15 %

3. Mesures de protection de l'environnement

Chambre de concassage fermée + dépoussiéreur à impulsions

Effet : Concentration d'émission de poussières ≤ 10 mg/m³ (bien inférieure à la norme nationale de 30 mg/m³)

Étude de cas : Après la mise en œuvre dans les mines de Zijin Mining, les plaintes des riverains ont diminué de 90 %.

V. Études de cas pratiques et recommandations de sélection

1. Solutions typiques de concassage de minerais métalliques

Minerai de cuivre : Concasseur à mâchoires (concassage primaire) + Concasseur à cône (concassage secondaire/tertiaire) + Procédé en circuit fermé en trois étapes

Étude de cas : Mine de cuivre de Minmetals Resources à Las Bambas, capacité de traitement annuelle de 120 millions de tonnes.

Minerai d’or : Station de concassage mobile (concassage primaire et secondaire intégrés)

Avantages : Déploiement en 7 jours, réponse flexible aux sites de minerai dispersés

Étude de cas : Projet international du Shandong Gold Group, réduction du temps de mise en service de 50 %.

Minerai de plomb-zinc : Concasseur à percussion (concassage fin)

Résultat : Augmentation du taux de récupération de 8 %, générant plus de 20 millions de yens de bénéfices annuels.

2. Critères clés de sélection des équipements

Adaptation de la dureté : Concasseurs à mâchoires/cônes à dureté élevée ; Concasseurs à percussion à faible dureté.

Adaptation à l'échelle : Équipements lourds (par exemple, concasseur à mâchoires de 1 200 t/h) pour les grandes mines ; unités mobiles pour les petites et moyennes exploitations.

Coûts de maintenance :

Revêtements en alliage chrome-molybdène : durée de vie de 8 000 heures, 50 000 ¥/jeu ;

Tôles d'acier revêtues : durée de vie de 5 000 heures, 20 000 ¥/jeu, offrant un excellent rapport qualité-prix.

VI. Tendances futures : Écologique et intelligent

Avec la progression des objectifs de neutralité carbone, les procédés de concassage évoluent vers des solutions numériques et à faible émission de carbone. Par exemple, une entreprise leader a testé des concasseurs à hydrogène, réduisant ainsi ses émissions annuelles de carbone de 2 000 tonnes par unité. Les systèmes de vision par IA peuvent identifier la dureté du minerai en temps réel et ajuster dynamiquement les paramètres de concassage pour augmenter l'efficacité de 18 %.

L'amélioration de l'efficacité du concassage du minerai nécessite une innovation synergique entre les équipements, les procédés et la gestion. En adaptant précisément les caractéristiques du minerai, en optimisant la conception des procédés et en intégrant des technologies intelligentes, les usines de traitement des minéraux peuvent réaliser des avancées majeures en termes de réduction des coûts et de rendement, tout en garantissant le respect de l'environnement.