Lors du choix d'un équipement de concassage de minerai métallique adapté, il est essentiel de prendre en compte de nombreux facteurs clés, tels que la dureté du minerai, la capacité de traitement requise et la granulométrie finale. Ces facteurs influencent non seulement le choix de l'équipement, mais sont également directement liés à l'efficacité de la production, aux coûts d'exploitation et à la qualité du produit final. Ce qui suit vous présente en détail les recommandations de sélection d'équipement et les principaux équipements pour vous aider à faire un choix éclairé.

I. Étape de concassage grossier : équipement conçu pour les minerais à haute dureté

Concasseur à mâchoires

Domaines d'application : Le concasseur à mâchoires est le premier choix pour le concassage préliminaire des minerais métalliques, en particulier pour les minerais à haute dureté tels que l'or, le minerai de fer, etc., dont la résistance à la compression ne dépasse pas 320 MPa. Il offre une large gamme de granulométries d'alimentation, de 125 mm à 1 020 mm, pour répondre aux besoins de différentes échelles de production.

Principaux avantages :

Structure robuste : le concasseur à mâchoires est fabriqué en acier moulé de haute qualité, offrant une résistance exceptionnelle à l'usure et aux chocs, garantissant stabilité et fiabilité de l'équipement pour un fonctionnement à long terme.

Rapport de concassage élevé : Grâce à la conception optimisée de la mâchoire mobile et de la mâchoire statique, le concasseur à mâchoires peut atteindre un rapport de concassage jusqu'à 6 à 8 fois supérieur, améliorant ainsi considérablement l'efficacité de la production.

Grande capacité : Certains grands concasseurs à mâchoires ont une capacité allant jusqu'à 800 tonnes/heure, répondant ainsi aux exigences de productivité élevées des exploitations minières à grande échelle.

Faible consommation d'énergie et facilité d'entretien : Grâce à une technologie d'économie d'énergie avancée et à une conception optimisée, le concasseur à mâchoires consomme moins d'énergie en fonctionnement et est facile d'entretien, ce qui réduit les coûts d'exploitation.

Exemple de modèle classique : le concasseur à mâchoires PE900×1200, d'une capacité de 220 à 450 tonnes/heure et d'une ouverture de décharge réglable de 95 à 165 mm, s'adapte avec flexibilité aux différents besoins de production.

Deuxième étape de concassage moyen et fin : équilibre entre efficacité de concassage et contrôle granulométrique

Concasseur à cône (type hydraulique)

Domaines d'application : Le concasseur à cône est adapté au concassage secondaire de minerais de dureté moyenne à élevée, tels que le granite, le minerai de cuivre, etc. La granulométrie cible est inférieure ou égale à 1 000 tonnes par heure. Sa granulométrie cible est inférieure ou égale à 50 mm, ce qui permet de répondre aux exigences élevées du concassage fin.

Points forts de la technologie :

Réglage flexible par système hydraulique : Grâce au système hydraulique, le concasseur à cône peut ajuster la taille de l'ouverture de décharge pour un contrôle précis de la granulométrie. Par exemple, la taille peut être réglée de 13 à 20 mm pour répondre à différentes exigences granulométriques.

Fonction de protection contre les surcharges : Équipé d'une fonction de protection contre les surcharges, il prévient efficacement le colmatage et assure un fonctionnement stable de l'équipement.

Modèle hydraulique multicylindre pour une efficacité accrue : Ce modèle adopte la méthode « plus de concassage, moins de broyage », ce qui améliore considérablement l'efficacité de la ligne de production en optimisant la chambre de concassage et la répartition de la force de concassage.

Comparaison avec un concasseur à cône à ressort : Comparé à un concasseur à cône à ressort, le concasseur à cône hydraulique est plus facile à entretenir et réduit considérablement le risque de blocage par des corps étrangers, améliorant ainsi la fiabilité et la stabilité de l'équipement.

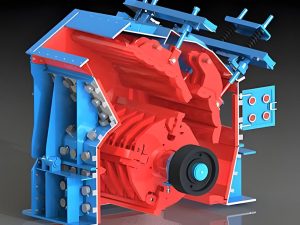

Concasseur à marteaux

DOMAINE D'APPLICATION : Le concasseur à marteaux est adapté au concassage fin de minerais cassants de dureté moyenne, tels que le calcaire, le minerai d'or, etc. Sa granulométrie cible est inférieure ou égale à 5 mm, ce qui convient aux exploitations minières de petite et moyenne taille.

Avantages :

Faible coût d'investissement : La structure du concasseur à marteaux est relativement simple et son coût de fabrication est faible, ce qui réduit également son coût d'investissement.

Charge de broyage réduite : Le concasseur à marteaux peut être directement connecté à l'équipement de réélection, ce qui réduit efficacement la charge des opérations de broyage ultérieures et améliore l'efficacité globale de la production.

C. Solutions pour des conditions de travail spécifiques

Installation de concassage mobile

Domaines d'application : L'installation de concassage mobile est adaptée aux projets aux conditions de site complexes et aux transferts fréquents, tels que les zones minières isolées ou les projets miniers de courte durée. Sa flexibilité et sa commodité permettent de répondre aux besoins de production dans des conditions de travail spécifiques.

Avantages clés :

Aucune installation de fondations nécessaire : L'installation de concassage mobile ne nécessite aucune installation de fondations complexe et sa mise en service est rapide (48 heures).

Solutions de ligne de production flexibles et personnalisées : Prenant en charge diverses combinaisons telles que « concasseur à mâchoires + concasseur à cône » et d'autres configurations, la ligne de production peut être personnalisée en fonction des besoins réels pour répondre aux différentes exigences de production.

Concasseur à rouleaux

Application : Le concasseur à rouleaux est adapté au concassage moyen et fin de minerais peu abrasifs, tels que la gangue de charbon. Sa forme cubique est requise pour le produit fini, ce qui permet de répondre aux exigences de production de certaines industries.

Aperçu des caractéristiques :

Uniformité de la taille de décharge : Le concasseur à rouleaux hydraulique offre une taille de décharge uniforme et constante, réglable entre 2 et 10 mm pour répondre aux différentes exigences granulométriques.

Débit de sable plus élevé : Le concasseur à rouleaux permet un débit de sable plus élevé pendant le broyage, ce qui améliore la valeur ajoutée du produit.

Quatrièmement, considérations relatives au choix de l'équipement

Stratégies de dépannage courantes :

Problème d'usure des mâchoires : Pour résoudre le problème de particules de plus grande taille dû à l'usure des mâchoires, il suffit de modifier régulièrement l'orientation de ces dernières ou d'ajuster la taille de l'ouverture de décharge. L'utilisation de matériaux de mâchoire plus résistants à l'usure peut également prolonger efficacement la durée de vie.

Phénomène de « vol » du concasseur à cône : Pour ce phénomène, il est possible d'ajuster l'excentricité afin de stabiliser la taille de la décharge. Par exemple, réduire l'excentricité de 50 mm à 40 mm pour réduire les vibrations et les impacts de l'équipement.

Traitement des colmatages : maintenir l'humidité du matériau à moins de 15 % et installer un déferriseur pour le pré-criblage afin de réduire les risques de colmatage. Parallèlement, vérifier régulièrement la taille des orifices d'alimentation et de décharge de l'équipement afin de garantir un flux fluide.

Stratégie d'optimisation de l'efficacité énergétique :

Utiliser des équipements de forte puissance lors du concassage grossier : La priorité est donnée aux concasseurs à mâchoires de forte puissance lors du concassage grossier afin d'améliorer l'efficacité et le rendement du concassage. Par exemple, un modèle équipé d'un moteur de 160 kW peut répondre aux exigences de production élevées des exploitations minières à grande échelle.

Concasseur à cône hydraulique pour concassage moyen : Un concasseur à cône hydraulique est utilisé lors du concassage moyen afin de réduire la consommation d'énergie globale. L'optimisation de la chambre de concassage et de la répartition de la force permet une efficacité énergétique élevée.

Éviter l'utilisation d'un concasseur à percussion : Pour les minerais métalliques à dureté élevée (comme les minerais d'or avec des veines de quartz), l'utilisation d'un concasseur à percussion est à éviter. Le concasseur à percussion étant facile à utiliser et inefficace pour le concassage des minerais à dureté élevée, le concasseur à cône est plus adapté aux besoins de concassage de ces minerais.

En résumé, le choix d'un équipement de concassage de minerai métallique doit prendre en compte de nombreux facteurs, notamment la dureté du minerai, la capacité de traitement requise, la granulométrie finale requise et les performances de l'équipement. Une stratégie de sélection scientifique et raisonnée permet de garantir un fonctionnement stable et un rendement efficace de la ligne de production, et de générer des bénéfices économiques accrus pour l'entreprise.