Lors de la construction d'une ligne de production de pierre concassée de 500 tonnes par heure, le choix des équipements et la conception des procédés doivent être étroitement liés aux caractéristiques des matières premières et aux exigences du produit fini. Voici les configurations des équipements principaux, les flux de production typiques et les principales mesures d'optimisation, complétés par des données spécifiques et des études de cas pour une meilleure praticabilité :

I. Plan de configuration des équipements principaux

1. Étape de concassage primaire

Concasseur à mâchoires

Scénario d'application : Traitement de gros morceaux de matière première (granulométrie ≤ 930 mm), particulièrement adapté aux matériaux de dureté moyenne comme le calcaire et la pierre bleue (dureté Mohs 3-5).

Données : Prenons l'exemple du concasseur à mâchoires C6X : il atteint une capacité de traitement de 400 à 800 tonnes par heure, avec une puissance moteur de 220 kW et un rapport de concassage de 6:1, réalisant efficacement les tâches de concassage primaire.

Étude de cas : Un projet routier dans le Gansu a utilisé des concasseurs à mâchoires C6X. Une seule unité traitait plus de 6 000 tonnes par jour pour répondre aux exigences d’une ligne de production de 500 tonnes par heure.

Alternative au concasseur giratoire

Applications : Traitement de matériaux très durs comme le granit et le basalte (dureté Mohs ≥ 7).

Comparaison des données : Les concasseurs coniques offrent une capacité 30 % supérieure à celle des concasseurs à mâchoires, mais nécessitent un investissement initial supérieur de 20 à 30 %. Par exemple, une carrière de granit utilisant un concasseur conique H7800 a atteint 650 tonnes par heure, bien que l’équipement pesait plus de 200 tonnes et nécessitait des fondations robustes.

2. Étape de concassage moyen et fin

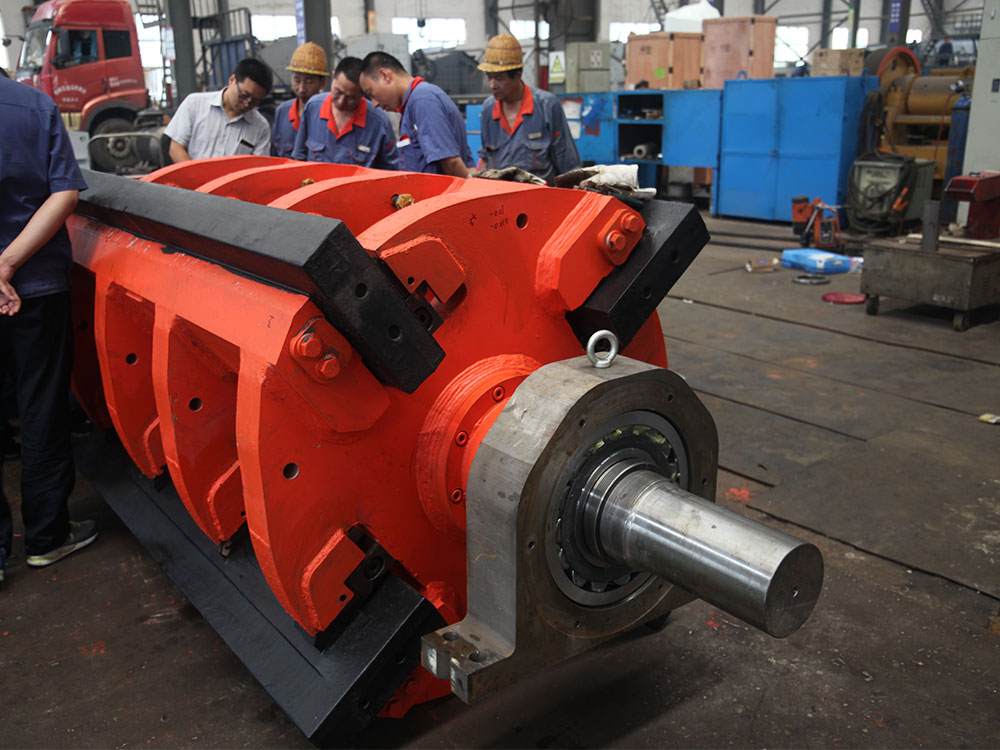

Concasseur à percussion

Avantages : Produit des produits finis de forme cubique avec une teneur en aiguilles et paillettes inférieure ou égale à 8 %, adaptés à la production de granulats de béton.

Analyse des coûts : Prenons l'exemple du concasseur à percussion CI5X : son prix unitaire est d'environ 800 000 ¥, soit 40 % de moins que celui des concasseurs à cône, mais la durée de vie des pièces d'usure n'est que le tiers de celle des concasseurs à cône.

Concasseur à cône

Paramètres techniques : Les concasseurs à cône hydrauliques multicylindres (par exemple, le HPT300) traitent 200 à 500 tonnes/heure. Le principe de concassage par compression en couches prolonge la durée de vie des pièces d'usure à plus de 8 000 heures.

Étude de cas : Le concasseur à cône monocylindre HST315 déployé dans le projet de diabase de Shanxi Lüliang produit cinq spécifications d'agrégats (5-10 mm, 10-20 mm, etc.), avec une teneur en aiguilles et en flocons ≤ 5 %.

3. Étape de criblage et de mise en forme

Cribleur vibrant

Efficacité de classification : Le crible vibrant 3YZS2460 traite 300 à 600 tonnes/heure avec une précision de criblage de 95 % et un taux de recirculation inférieur à 15 %.

Conception en boucle fermée : Le crible S5X3075 permet un criblage multi-étapes, produisant simultanément cinq granulométries : 0-5 mm, 5-10 mm, 10-20 mm, 20-30 mm et 30-40 mm.

Sableuse

Concasseur à percussion à arbre vertical VSI6X : Concassage composite « pierre sur pierre » et « pierre sur fer ». Produit du sable avec un module de finesse de 2,8-3,2 et une teneur en poudre ≤ 8 %, conforme aux normes de sable de classe II.

Comparaison de la consommation énergétique : 20 % plus économe en énergie que les sableuses traditionnelles, avec une consommation électrique de seulement 3,5 kWh par tonne.

II. Analyse des flux de processus typiques

1. Ligne de production de calcaire

Conception du procédé :

Alimentateur → Concasseur à mâchoires (concassage primaire) → Concasseur à percussion (concassage secondaire) → Crible vibrant (calibrage) → Concassage à recirculation → Mise en forme du sableur → Laveur de sable (en option) → Produit fini.

Données de cas :

Le projet du Gansu utilise un concasseur à mâchoires C6X + un concasseur à percussion CI5X + un crible S5X, atteignant 520 tonnes par heure avec une forme de particules de produit qualifiée à 98 %. Il a fourni plus de 2 millions de tonnes de granulats pour l’autoroute de Lanhai.

2. Ligne de production de granit/basalte

Optimisation du procédé :

Concasseur à mâchoires : concassage grossier → Concasseur à cône : concassage moyen/fin → Criblage multi-étages → Mise en forme par sableuse → Système de dépoussiérage → Produit fini.

Points forts :

Le projet de Lüliang, dans le Shanxi, a permis de remplacer deux concasseurs par un seul concasseur grâce à des concasseurs à cône HST315, réduisant ainsi le nombre d'équipements et la consommation énergétique globale de 18 %, avec une production annuelle totale de 1,5 million de tonnes.

III. Principales mesures d'optimisation

1. Précriblage et déferrisation

Ravitailleur de barres : Atteint une efficacité de précriblage de 85 %, sépare les particules ≤ 50 mm et réduit le risque de surcharge des concasseurs à mâchoires.

Configuration du séparateur magnétique : Les séparateurs à aimants permanents d'une force d'induction magnétique ≥ 1,2 T éliminent plus de 95 % des impuretés ferreuses, protégeant ainsi les équipements en aval.

2. Conception économe en énergie

Concasseur à mâchoires de type européen (PEW860) : Conception à chambre de concassage profonde, réduisant la consommation d'énergie de 15 % par rapport aux concasseurs à mâchoires traditionnels, avec une puissance moteur optimisée à 110 kW.

Concasseur à cône hydraulique : Le réglage hydraulique de l'ouverture de décharge minimise les temps d'arrêt et réduit la consommation d'énergie globale de 12 %.

3. Caractéristiques de protection de l'environnement

Structure fermée : Les ateliers de concassage sont fermés par des panneaux en acier peint, réduisant le bruit de plus de 20 dB.

Système de dépoussiérage par impulsions : Efficacité de dépoussiérage ≥ 99 %, concentration d'émission de poussières ≤ 10 mg/m³, conforme aux normes environnementales nationales.

IV. Support des données et tendances du secteur

Données de marché : Le marché chinois des équipements pour lignes de production de pierre concassée a atteint 12 milliards de yens en 2024, les lignes de 500 tonnes par heure représentant plus de 40 % du marché.

Tendances technologiques : Les systèmes de contrôle intelligents (par exemple, SCADA) permettent la surveillance à distance des équipements, avec une précision de 90 % dans la prévision des pannes et une réduction des temps d'arrêt de 30 %.

Grâce à ces configurations et optimisations, la ligne de production de pierre concassée de 500 tonnes par heure atteint un fonctionnement efficace, à faible consommation et respectueux de l'environnement, fournissant un support d'agrégat stable et de haute qualité pour les projets de construction d'infrastructures.