Le guide ultime pour sélectionner un concasseur à mâchoires pour les opérations minières

Dans le monde exigeant de l'exploitation minière, où la rentabilité repose sur l'efficacité et la fiabilité, l'étape de concassage primaire est sans doute la plus critique. Le concasseur à mâchoires est l'outil incontournable de cette étape, conçu pour traiter les matériaux d'alimentation massifs et non raffinés provenant du front de taille de la carrière et les réduire à une taille gérable pour les processus en aval. Choisir le bon concasseur à mâchoires pour l'exploitation minière n'est pas seulement une question d'équipement ; c'est une décision commerciale fondamentale qui impacte la productivité, les coûts d'exploitation et la viabilité globale du projet. Ce guide explore les aspects essentiels de l'utilisation d'un concasseur à mâchoires dans un contexte minier.

Pourquoi un concasseur à mâchoires est idéal pour les applications minières

Les concasseurs à mâchoires sont particulièrement adaptés aux conditions difficiles de l'exploitation minière grâce à leur conception robuste et à leur principe de fonctionnement simple mais efficace. Leur capacité à traiter des matériaux extrêmement durs et abrasifs, du granit et du basalte au minerai de fer et de cuivre, les rend indispensables. La clé de leur efficacité réside dans la puissante compression mécanique, où deux mâchoires robustes en acier au manganèse écrasent le matériau contre une plaque fixe. Cette méthode offre un débit élevé et d'excellents rapports de réduction, souvent jusqu'à 6:1, ce qui signifie que le concasseur peut accepter des matériaux de grande taille et produire un produit de taille constante, prêt pour l'étape suivante de concassage. Leur construction robuste garantit un fonctionnement continu sous de lourdes charges avec des temps d'arrêt minimaux.

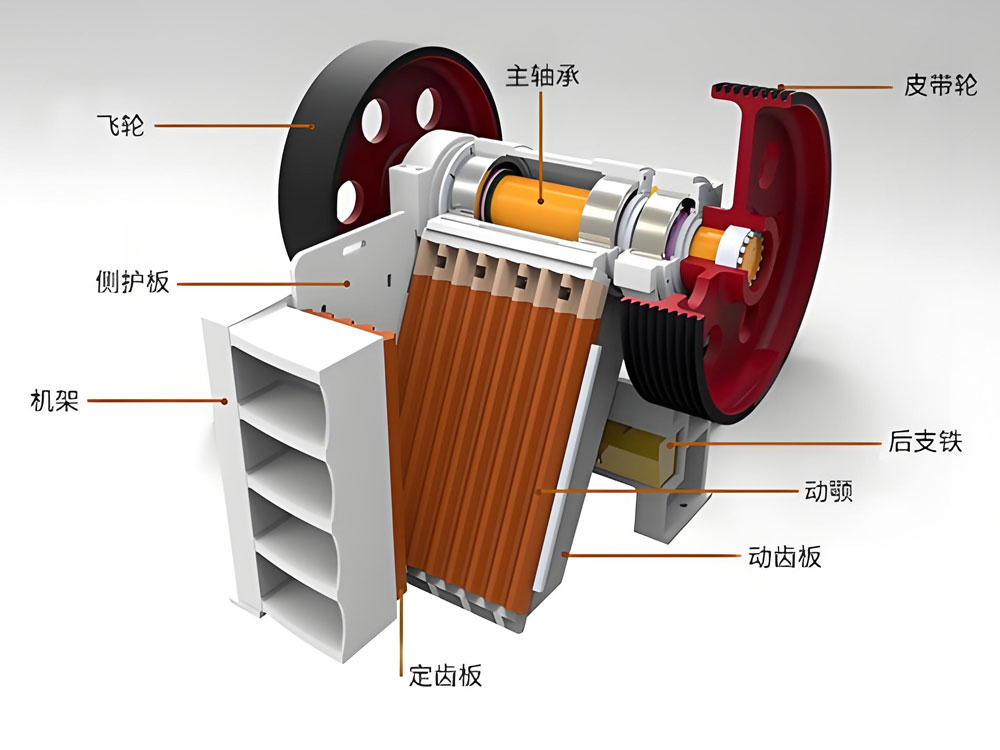

Principales caractéristiques d'un concasseur à mâchoires minier robuste

Lors de l'évaluation d'un concasseur à mâchoires pour une exploitation minière, plusieurs caractéristiques robustes sont essentielles :

Châssis robuste : Le châssis est construit en tôle d'acier de haute qualité, souvent renforcée pour résister aux contraintes importantes et aux charges cycliques.

Mâchoires en acier au manganèse : Les mâchoires de concassage sont fabriquées en acier au manganèse trempé, reconnu pour son exceptionnelle résistance à l'usure et sa capacité à s'écrouir sous pression, prolongeant ainsi leur durée de vie.

Roulements à rouleaux sphériques : De grands roulements à rouleaux sphériques auto-alignants sont utilisés pour supporter de lourdes charges radiales et axiales, garantissant un fonctionnement fluide et une longue durée de vie des roulements.

Réglage hydraulique : Les concasseurs à mâchoires miniers modernes sont équipés de systèmes de réglage hydraulique permettant de modifier rapidement et en toute sécurité le réglage côté fermé (CSS), qui détermine la taille du produit. Cela élimine le besoin de cales manuelles.

Système de genouillère : Une plaque et un siège de genouillère robustes sont conçus pour servir de mécanisme de sécurité. En cas d'objet non écrasable (comme du métal non utilisé), la plaque à bascule est conçue pour se briser, protégeant ainsi le concasseur contre des dommages catastrophiques.

Spécifications techniques et paramètres de performance

La compréhension des spécifications techniques est essentielle pour adapter le concasseur aux objectifs de production de votre mine et aux caractéristiques des matériaux d'alimentation. Vous trouverez ci-dessous un tableau présentant les paramètres typiques d'un concasseur à mâchoires minier de grande capacité.

Description des paramètres et spécifications typiques

Ouverture d'alimentation : 1 500 x 1 200 mm (59 po x 47 po) - Permet le traitement de gros blocs.

Max. Diamètre d'alimentation : jusqu'à 1 200 mm (47 po).

Plage de réglage côté fermé (CSS) : 150 - 300 mm (6 - 12 po) - Réglable en fonction de la taille du produit souhaité.

Capacité : 500 - 1 500 tonnes par heure (TPH) - Varie selon le type de matériau, le CSS et la granulométrie de l'alimentation.

Puissance requise : 200 - 400 kW (250 - 500 ch) - Entraînement par un moteur électrique à couple élevé.

Poids total : environ 120 000 kg (265 000 lb) - Indice de robustesse.

Principe de broyage : conception à simple ou double bascule excentrique suspendue pour un rendement élevé.

Remarque : Ces spécifications sont données à titre d'exemple. La taille et la capacité réelles des modèles varient.

Étude de cas de production réelle : carrière de granit, Asie du Sud-Est

Défi : Une grande carrière de granit en Asie du Sud-Est était confrontée à des goulots d’étranglement dans son circuit de concassage primaire. Son installation existante ne permettait pas de gérer le volume de production supplémentaire requis, soit 2 000 tonnes par heure de granulats. La nature abrasive du granit entraînait également une consommation excessive de pièces d’usure et des arrêts de production imprévus.

Solution : L’exploitation a investi dans un nouveau concasseur à mâchoires de grande capacité, spécialement conçu pour l’exploitation minière de roches dures. Ce concasseur a été sélectionné pour sa grande ouverture d’alimentation, capable d’accueillir les plus gros blocs de granit issus de ses dynamitages, et pour sa résistance supérieure à l’usure.

Résultats :

Débit atteint : Objectif constamment dépassé, avec plus de 2 200 tonnes par heure de granit traité.

Disponibilité : La disponibilité du concasseur a atteint 95 %, grâce à une conception fiable et à un accès facile pour la maintenance.

Réduction des coûts d’exploitation : L’utilisation de mâchoires en acier au manganèse de pointe a augmenté la durée de vie de plus de 30 %, réduisant considérablement les arrêts de production liés aux changements de pièces et le coût par tonne broyée.

Qualité du produit : Les réglages hydrauliques réglables ont permis aux opérateurs de produire facilement un produit bien formé et de taille optimale pour les concasseurs à cône secondaires, améliorant ainsi l'efficacité globale de l'ensemble de l'installation de concassage.

Bonnes pratiques de maintenance et de sécurité

Maximiser la durée de vie et la sécurité de fonctionnement d'un concasseur à mâchoires minier exige une approche rigoureuse.

Inspection régulière : Effectuez des contrôles visuels quotidiens pour détecter l'usure et les fuites. Planifiez des arrêts réguliers pour inspecter les mâchoires, les flasques et le système de genouillère.

Lubrification : Suivez un programme de lubrification strict pour les roulements et le siège de la genouillère. La contamination de la graisse est l'une des principales causes de défaillance des roulements.

Gestion des pièces d'usure : Surveillez l'épaisseur des pièces d'usure et planifiez leurs remplacements suffisamment à l'avance pour éviter les pannes imprévues. La rotation et l'échange des mâchoires peuvent optimiser leur durée de vie.

La sécurité avant tout : Respectez toujours les procédures de verrouillage/étiquetage (LOTO) avant toute opération de maintenance ou de déblocage. N'entrez jamais dans la chambre de concassage et n'intervenez jamais sur l'équipement sans vous assurer que toutes les sources d'énergie sont isolées.

Faire le bon investissement pour votre mine

Choisir un concasseur à mâchoires est un investissement à long terme. Au-delà du prix d'achat initial, tenez compte du coût total de possession, qui inclut la consommation d'énergie, le coût des pièces d'usure, la main-d'œuvre de maintenance et la disponibilité prévue. Le concasseur à mâchoires idéal pour votre exploitation minière doit offrir non seulement la capacité requise, mais aussi la durabilité nécessaire pour résister aux conditions spécifiques de vos matériaux, ainsi que des caractéristiques de conception favorisant la sécurité et la facilité d'entretien. En analysant soigneusement vos besoins de production et en collaborant avec un fournisseur fiable, vous pouvez garantir que votre concasseur principal deviendra la pierre angulaire de la réussite de votre exploitation minière pour les années à venir.