Analyse des paramètres du produit et de la conception modulaire du concasseur à percussion fixe CI731

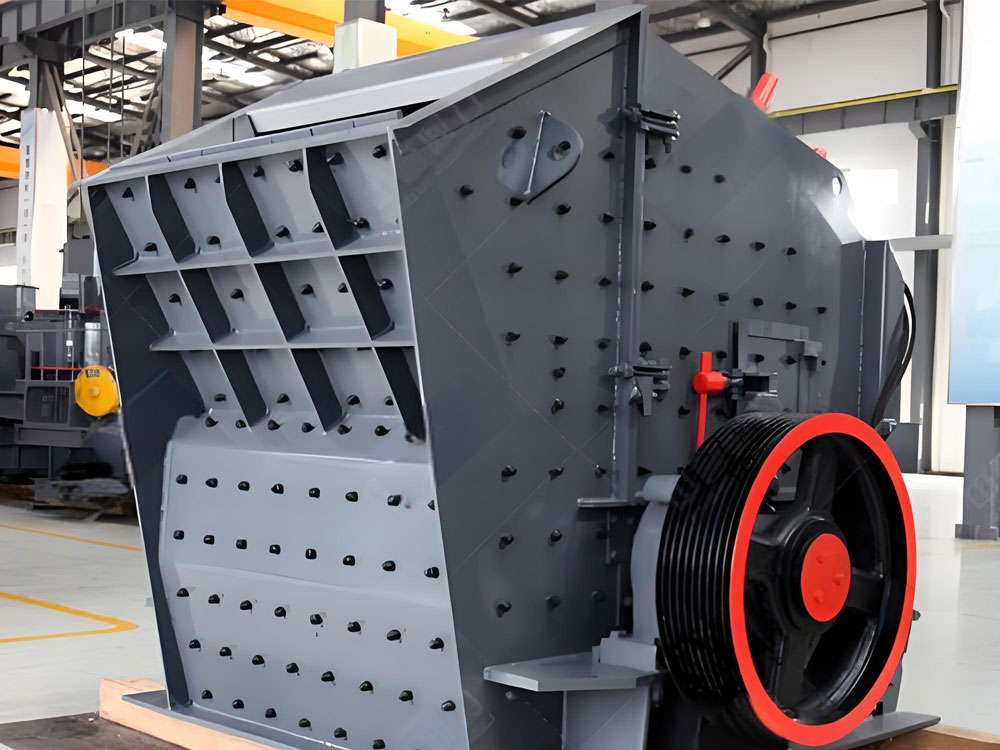

Le concasseur à percussion CI731 a une structure compacte et robuste avec une capacité de traitement extrêmement puissante. Il est particulièrement adapté à la manipulation de roches non abrasives de dureté faible à moyenne telles que le calcaire, le béton, le béton armé, etc., et peut facilement faire face à une variété de conditions de travail complexes. Dans l'exploitation minière, il peut broyer rapidement et efficacement de grosses roches en agrégats de sable et de gravier de la taille requise, offrant un support solide pour le processus de traitement ultérieur. Parallèlement, dans le domaine du recyclage des déchets de construction, le concasseur à percussion CI731 joue également un rôle irremplaçable, qui peut transformer les déchets de béton, de briques et d'autres déchets de construction en agrégats recyclés de haute qualité, réalisant ainsi le recyclage des ressources.

Afin de répondre aux besoins de concassage des différents utilisateurs, le concasseur à percussion CI731 adopte une conception de rotor à arbre horizontal robuste et est équipé de marteaux à plaque en alliage à haute teneur en chrome. Le poids unique de ces marteaux à plaque peut atteindre plus de 80 kg, ce qui génère une forte force d'impact grâce à une rotation à grande vitesse (la vitesse de rotation peut être ajustée en fonction de la demande réelle), ce qui provoque la fissuration du matériau le long de la surface nodale naturelle, obtenant ainsi l'effet de concassage idéal. Parallèlement, le choix d'un matériau en alliage à haute teneur en chrome garantit également que le marteau à plaque présente une résistance à l'usure et une durée de vie extrêmement élevées, ce qui réduit les coûts d'exploitation et de maintenance des utilisateurs.

Dans l'application pratique, le concasseur à percussion CI731 prend en charge l'alimentation directe de matériaux de grande taille avec une granulométrie ≤ 1000 mm, ce qui améliore considérablement l'efficacité de concassage. Parallèlement, les utilisateurs peuvent également régler l'écart entre la plaque d'impact et le rotor en temps réel grâce au vérin hydraulique (plage de réglage de 5 à 200 mm), de manière à obtenir une commutation rapide entre le concassage grossier (taille de décharge de 40 à 70 mm) et le concassage moyen-fin (taille de décharge de 0 à 40 mm). Cette méthode de concassage flexible et réglable répond non seulement à la demande de l'utilisateur en matière de granularité différente des produits finis, mais améliore également l'adaptabilité et la flexibilité de l'équipement.

Applications du concasseur à percussion fixe CI731

Dans l'exploitation minière, le concassage est une étape préliminaire et critique pour les minerais non abrasifs tels que le calcaire et le granit. Ces minerais sont moyennement durs et moins abrasifs, ce qui rend le processus de concassage relativement efficace et avec moins de pertes d'équipement. Des équipements de concassage spécialisés, tels que les concasseurs à mâchoires et les concasseurs à cône, sont largement utilisés dans ce domaine. Grâce à une conception précise de la chambre de concassage et à une force de concassage puissante, ils peuvent rapidement écraser le minerai à la taille requise, fournissant des matières premières idéales pour le traitement ultérieur. Parallèlement, avec l'avancement continu de la technologie, l'industrie minière se transforme progressivement en une industrie intelligente et verte, s'efforçant de minimiser l'impact sur l'environnement naturel tout en préservant l'efficacité de la production.

Le recyclage des déchets de construction, en revanche, est un domaine qui a reçu une attention croissante ces dernières années à mesure que l'urbanisation s'accélère. Les déchets de construction, tels que le béton armé et le béton bitumineux, étaient souvent considérés comme difficiles à gérer dans le passé. Cependant, grâce à des technologies avancées de concassage, de criblage et de recyclage, ces déchets peuvent être efficacement convertis en agrégats recyclés pour la production de nouveaux matériaux de construction. Les granulats recyclés ont non seulement des propriétés physiques similaires à celles des granulats naturels, mais présentent également des avantages significatifs en termes de protection de l'environnement. Leur large application permet non seulement de réduire la pollution environnementale causée par les déchets de construction, mais aussi d'économiser efficacement les ressources naturelles et de promouvoir le développement durable de l'industrie de la construction.

En termes de production d'agrégats, la fourniture d'agrégats de sable et de gravier de haute qualité avec des spécifications de 0 à 40 mm pour les projets d'infrastructure tels que les autoroutes et les voies ferrées est la clé pour garantir la qualité des projets. Ces agrégats doivent passer par des processus stricts de criblage, de lavage et de contrôle de la qualité pour garantir qu'ils se caractérisent par une distribution granulométrique uniforme, une faible teneur en boue et une résistance élevée. Les agrégats de haute qualité peuvent non seulement améliorer la résistance et la durabilité du béton, mais également améliorer la douceur de la surface de la route et le confort de conduite. Par conséquent, les producteurs d'agrégats doivent se concentrer sur l'innovation technologique et le contrôle de la qualité pendant le processus de production pour répondre aux demandes changeantes du marché et aux exigences environnementales.

Avantages du concasseur à percussion fixe CI731

Capacité élevée et faible consommation d'énergie

Dans le domaine des installations de concassage modernes, une productivité élevée et une faible consommation d'énergie sont devenues des indicateurs de performance importants. Pour y parvenir, les fabricants optimisent constamment les composants clés de leurs installations, tels que les vitesses de rotor et les chambres de concassage. Grâce à des calculs et des expériences sophistiqués, ils ont réussi à augmenter l'efficacité de concassage jusqu'à 20 %, ce qui signifie que l'équipement est capable de traiter plus de matières premières en même temps, augmentant ainsi considérablement l'efficacité de la production. Dans le même temps, la réduction de la consommation d'énergie par unité permet de contrôler efficacement le coût de l'ensemble du processus de concassage, créant ainsi de plus grands avantages économiques pour l'entreprise.

Entretien pratique

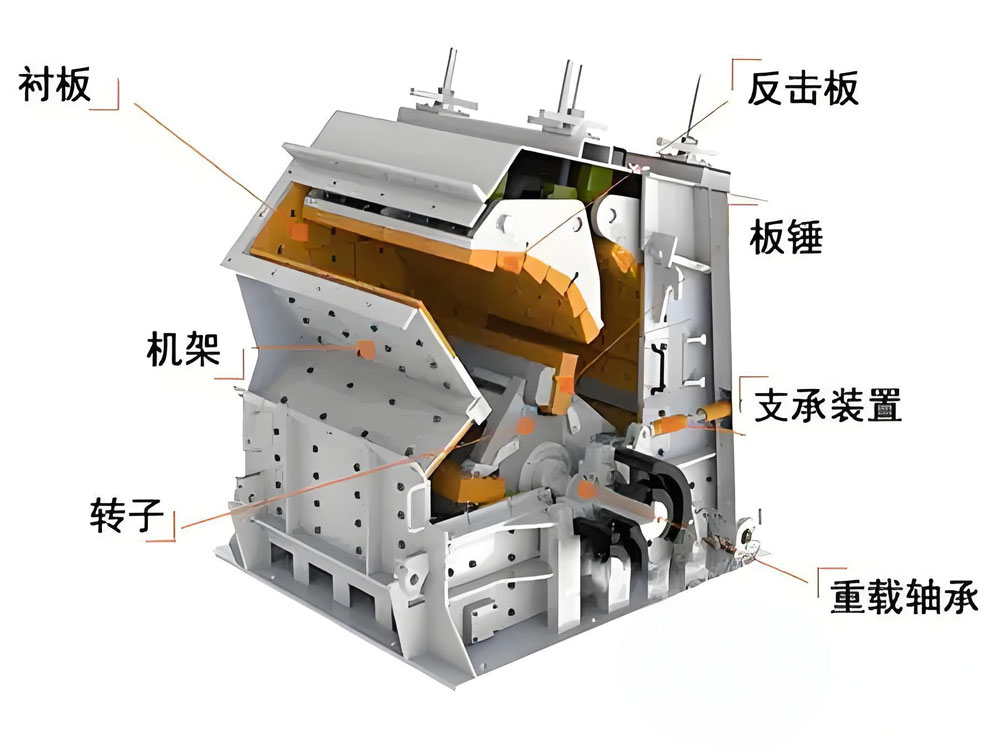

Outre une capacité de production élevée et une faible consommation d'énergie, la facilité d'entretien est également l'une des caractéristiques importantes recherchées par les équipements de concassage modernes. Pour réduire les temps d'arrêt et les coûts de maintenance, les fabricants ont adopté une conception modulaire. Cette conception rend le remplacement des pièces d'usure telles que les marteaux et les chemises rapide et facile, éliminant ainsi le besoin de processus de démontage compliqués et réduisant ainsi considérablement le temps de maintenance. De plus, l'introduction d'un système entièrement hydraulique simplifie encore davantage le processus de maintenance, facilitant ainsi la maintenance de routine et le dépannage.

Taille de particule contrôlée

Un autre point fort des installations de concassage modernes est la taille précise et contrôlable des particules. En ajustant la position de la plaque d'impact, les utilisateurs peuvent contrôler de manière flexible la taille du produit fini pour répondre aux différentes exigences de production. Cette flexibilité permet à l'installation de fonctionner de manière optimale dans une large gamme d'applications, qu'il s'agisse du traitement fin de particules fines ou du traitement grossier de particules plus grosses.

Environnement et réduction du bruit

Les installations de concassage modernes ont également fait des progrès significatifs en termes de protection de l'environnement et de réduction du bruit. La poussière et le bruit générés pendant le processus de concassage étaient des problèmes importants qui ont tourmenté l'industrie dans le passé. Cependant, grâce aux progrès technologiques, les fabricants ont réussi à minimiser les émissions de poussière et de bruit, permettant aux équipements de fonctionner avec beaucoup moins d'impact sur l'environnement. Cela répond non seulement aux exigences de la production verte, mais établit également une bonne image sociale pour l'entreprise.

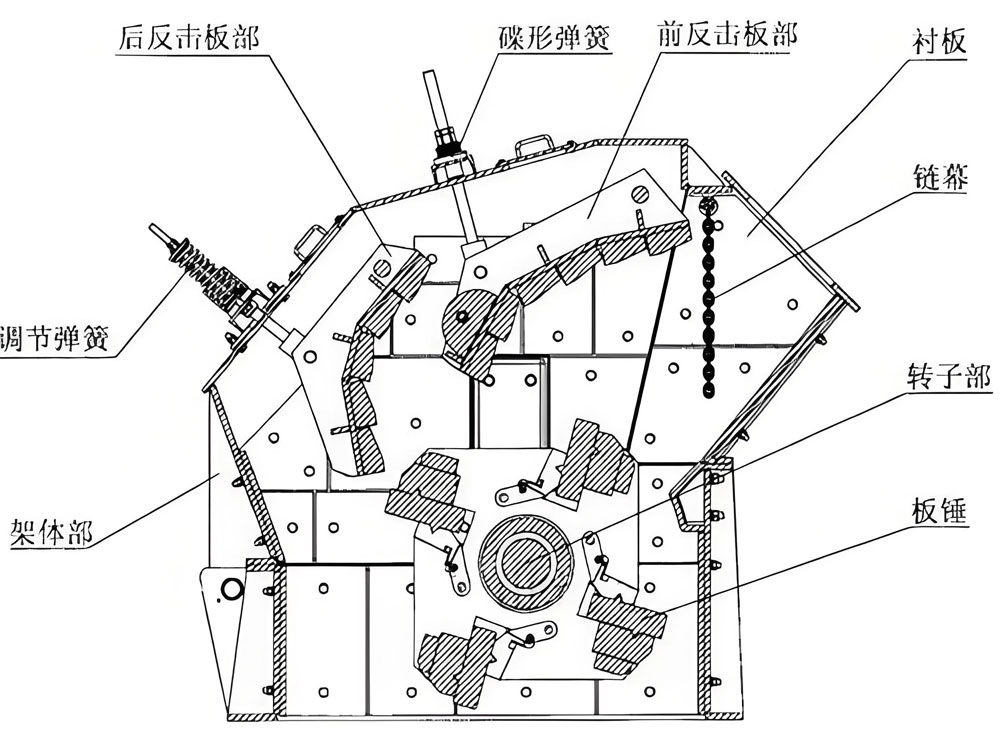

Principe de fonctionnement du concasseur à percussion fixe CI731

Lorsque les matériaux sont envoyés dans la chambre de concassage, la première chose qui les accueille est l'étape de concassage par impact primaire. À ce stade, les marteaux à plaque de rotor à grande vitesse sont comme des coups de marteau violents, produisant l'impact initial sur les matériaux. Cette forte force d'impact fait qu'une partie du matériau est directement brisée en particules plus petites. La conception et l'optimisation des marteaux du rotor garantissent que la force d'impact est maximisée et que la perte d'énergie est réduite.

Cependant, un seul impact n'est pas suffisant pour briser tout le matériau à la taille de particule souhaitée. Par conséquent, le matériau incomplètement broyé sera projeté sur la plaque d'impact et entrera dans l'étape de concassage par impact secondaire. Dans ce processus, de nombreuses collisions se produisent entre le matériau et la plaque d'impact, ainsi qu'entre le matériau et l'autre. Ces collisions sont comme un processus de broyage fin, affinant davantage le matériau en particules plus petites. La conception et le réglage de la plaque d'impact permettent aux utilisateurs de contrôler la taille du matériau broyé en fonction de leurs besoins, répondant ainsi à différentes exigences de production.

Après le concassage par impact primaire et le concassage par impact secondaire, le matériau est devenu relativement fin. Cependant, à ce stade, toutes les particules n'ont pas atteint la norme de décharge. Par conséquent, l'usine de concassage est également équipée d'un tamisage de la taille des particules et d'un mécanisme de décharge. Le matériau broyé sera déchargé par l'orifice de décharge situé en bas, mais avant la décharge, il passera par un processus de tamisage. Les particules de qualité inférieure sont réintroduites dans la chambre de concassage et continuent d'être recyclées jusqu'à ce qu'elles atteignent la taille de particule requise. Ce mécanisme de concassage cyclique garantit la qualité et la stabilité du produit final. Pendant tout le processus de concassage, tous les composants de l'usine sont soigneusement conçus et optimisés. Les matériaux et les formes des composants clés, tels que les plaques de rotor, les plaques d'impact et les orifices de décharge, sont choisis pour maximiser l'efficacité du concassage, réduire les pertes d'énergie et garantir que la taille du produit final répond aux exigences de l'utilisateur.

Paramètres techniques du concasseur à percussion fixe CI731

| Taille d'alimentation max. | 1,000 mm | Largeur | 3.22 m |

| Pouvoir | 440 kW | Hauteur | 2.83 m |

| Longueur | 3.21 m | Poids | 27,750 kg |