Dans les domaines de la production de granulats de sable et de gravier, du concassage minier et de la valorisation des déchets de construction, les concasseurs à percussion et les concasseurs à marteaux sont les deux principaux équipements de concassage moyen et fin, ce qui rend souvent le choix difficile. Bien que tous deux s'appuient sur le principe du concassage à percussion, ils présentent des différences significatives en termes de conception structurelle, de mécanisme de fonctionnement, de performances et de scénarios d'application. Une compréhension approfondie de ces différences est essentielle pour optimiser la configuration de la ligne de production, améliorer l'efficacité de la production et réduire les coûts d'exploitation.

1. Structure du noyau : division fondamentale des concepts de conception

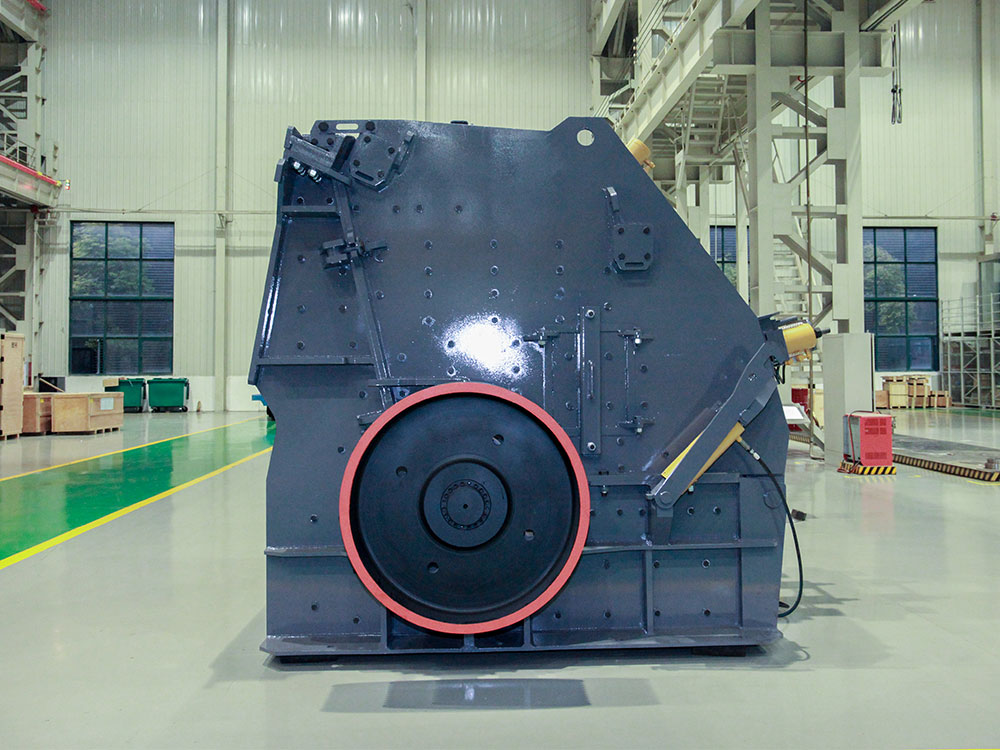

Concasseur à percussion :

Composants du noyau : Un rotor rotatif à grande vitesse (généralement une structure intégrale en acier moulé ou soudée, solide et lourde), sur lequel sont fixés rigidement plusieurs marteaux à plaques (en matériaux hautement résistants à l'usure, comme la fonte à haute teneur en chrome). Une plaque d'impact (également appelée chemise ou plaque d'impact) est installée à la périphérie du rotor, comprenant généralement une plaque d'impact primaire et une plaque d'impact secondaire pour former une chambre de concassage. Absence de grille : C'est l'une des caractéristiques les plus importantes du concasseur à percussion, qui le distingue du concasseur à marteaux traditionnel. La granulométrie de la décharge est principalement contrôlée par le réglage de l'écartement entre le rotor et la plaque d'impact, ainsi que par l'inclinaison de cette dernière.

Système de plaques d'impact : Des plaques d'impact réglables à plusieurs niveaux constituent la principale surface de travail de la chambre de broyage. Elles sont généralement équipées de dispositifs de réglage hydrauliques ou mécaniques pour faciliter l'ajustement rapide de l'écartement en fonction de la granulométrie et des exigences des matériaux. Les plaques d'impact sont également fabriquées dans des matériaux résistants à l'usure.

Rotor lourd : Sa masse et son moment d'inertie importants permettent de broyer efficacement les matériaux durs et d'assurer la stabilité de l'équipement face aux objets difficiles à broyer.

Concasseur à marteaux :

Composant principal : Un rotor rotatif à grande vitesse doté de plusieurs têtes de marteaux mobiles (généralement également fabriquées en alliage hautement résistant à l'usure) suspendues au rotor par l'intermédiaire de charnières. Une grille en forme d'arc est installée sous le rotor.

Têtes de marteaux mobiles : Les têtes de marteaux sont mobiles et suspendues au rotor par des axes. Lors du fonctionnement, les particules sont projetées radialement sous l'action de la force centrifuge.

Grille de criblage : Il s'agit d'un élément clé du concasseur à marteaux pour contrôler la granulométrie du produit final. Le matériau doit être concassé à une taille inférieure à l'espacement de la grille avant d'être déchargé. La taille de l'espacement de la grille détermine la granulométrie maximale du matériau déchargé.

Conception de la chambre de concassage : Relativement simple, elle est principalement composée d'un rotor, d'une grille de criblage et d'une plaque de revêtement.

2. Mécanisme de concassage : Différents modes d'impact et contrôle de la granulométrie

Principe de fonctionnement du concasseur à percussion :

Le matériau pénètre dans la chambre de concassage. Le marteau à plaque du rotor tournant à grande vitesse percute directement le matériau, lui conférant une énergie cinétique considérable et le projetant vers la plaque d'impact à grande vitesse. Le matériau et la plaque d'impact entrent en collision violente et sont broyés. Le matériau broyé rebondit sur la plaque d'impact, revient en direction du rotor et est à nouveau percuté par le marteau à plaque, ou est projeté vers la plaque d'impact secondaire pour un nouveau concassage par impact. Le matériau subit des impacts, des collisions et des rebonds répétés dans la chambre de broyage composée du rotor, des plaques d'impact primaire et secondaire, jusqu'à ce que la granulométrie soit réduite au point de permettre son évacuation par l'espace entre le rotor et le fond de la plaque d'impact.

Contrôle de la granulométrie : Ce contrôle est principalement réalisé en ajustant l'espace entre le rotor et la plaque d'impact (en particulier l'espace entre la plaque d'impact primaire et le rotor) et l'angle de la plaque d'impact. Plus l'espace est petit, plus le taux de broyage est élevé et plus la granulométrie du produit est fine ; l'ajustement de l'angle de la plaque d'impact peut modifier la trajectoire d'impact du matériau et le temps de rétention. Il n'y a pas de criblage forcé, et les matériaux qualifiés sont évacués naturellement.

Principe de fonctionnement du concasseur à marteaux :

Le matériau pénètre dans la chambre de concassage. Le rotor à grande vitesse entraîne le marteau mobile. Le matériau est d’abord concassé par l’impact du marteau. Le matériau impacté et concassé heurte la plaque de revêtement de la paroi intérieure du boîtier à grande vitesse, ce qui entraîne un concassage secondaire. Les matériaux plus petits tombent sur la grille du tamis sous l’effet de la gravité. Les matériaux plus petits que l’espacement de la grille sont évacués à travers la grille du tamis. Les matériaux plus grands restent à la surface du tamis et continuent d’être impactés, broyés et broyés par les marteaux suivants jusqu’à leur concassage et leur passage à travers la grille du tamis.

Contrôle de la granulométrie : Ce contrôle est principalement réalisé en remplaçant les plaques de la grille du tamis par des espaces de différentes tailles. L’espacement de la grille détermine la granulométrie maximale du produit. Un espacement précis est également prévu entre le marteau et la grille du tamis.

III. Scénarios d'application typiques : Sélection en fonction des conditions locales

Scénarios où le concasseur à percussion est un choix idéal :

Exigences élevées concernant la forme des particules du produit fini : Pour les granulats de béton de haute qualité, les granulats d'asphalte, le ballast ferroviaire à grande vitesse, etc., les particules cubiques offrent une meilleure résistance et une meilleure stabilité.

Traitement de matériaux de dureté moyenne à élevée : Équipement principal pour le concassage de roches dures telles que le granit, le basalte, les galets de rivière, le quartz, le minerai de fer, etc.

La teneur en eau ou en boue du matériau peut fluctuer : Pas de risque de blocage humide et collant, pour un fonctionnement continu.

Besoin d'une flexibilité d'ajustement de la granulométrie du produit : Lorsque la ligne de production doit fréquemment changer de spécification, l'avantage du réglage en ligne est évident.

Forte demande de concassage en une seule étape : Une seule machine est nécessaire pour obtenir un taux de concassage élevé et simplifier le processus.

Des matières étrangères difficiles à concasser peuvent être mélangées à l'alimentation (risque contrôlable) : Sa capacité de protection contre le fer offre une meilleure sécurité.

Scénarios où le concasseur à marteaux présente des avantages :

Traitement de matériaux cassants de dureté moyenne à faible : calcaire, marne, charbon, gypse, scories, schiste, etc., ses principaux atouts.

Exigences élevées en matière de production de poudre fine (poudre de pierre) : préparation de matières premières pour le ciment, fabrication de sable (roche partiellement tendre), etc.

Exigences minimales en matière de granulométrie : gravier de construction ordinaire, matériau de calage, etc.

Le budget d'investissement initial est relativement limité : à spécifications identiques, le coût d'achat d'un concasseur à marteaux est généralement inférieur à celui d'un concasseur à percussion (la durée de vie des pièces d'usure et les coûts d'exploitation doivent toutefois être pris en compte).

Le matériau est très sec et pur (sans fer ni adhérence), ce qui permet d'éviter son principal défaut : le colmatage.

IV. Facteurs clés de sélection

Choisir un concasseur à percussion ou un concasseur à marteaux n'est pas une simple question de choix, et les facteurs suivants doivent être systématiquement évalués :

Propriétés du matériau :

Dureté (dureté Mohs/dureté Praeter) : C'est le facteur principal. Pour une dureté élevée, choisissez un concasseur à percussion. Un concasseur à marteaux de dureté moyenne ou faible peut être plus économique.

Abrasivité : Les matériaux abrasifs réduisent considérablement la durée de vie de la tête et de la grille du marteau, tandis que le marteau à plaque et la plaque d'impact du concasseur à percussion offrent une résistance à l'usure relativement meilleure.

Humidité et teneur en boues : Les matériaux humides et collants sont les ennemis naturels du concasseur à marteaux, et le concasseur à percussion est le premier choix.

Granulométrie d'alimentation et granulométrie de sortie requise : Évaluez le taux de concassage requis, et le concasseur à percussion est plus grand.

Composition du matériau (contenant du fer ou d'autres matériaux difficiles à concasser) : Pour les sites présentant une faible capacité de déferrisation, la protection contre le fer du concasseur à percussion est plus sûre.

Exigences du produit :

Forme des particules : Pour des exigences élevées, choisissez le concasseur à percussion.

Répartition granulométrique et teneur en poudre fine : Pour une poudre plus fine, choisissez le concasseur à marteaux ; pour une granulométrie spécifique ou une poudre peu fine, choisissez le concasseur à percussion. Exigences de capacité : les deux modèles ont une grande capacité, qui doivent être spécifiquement adaptés en fonction des exigences en matière de matériaux et de produits.

Conditions et coûts de production :

Configuration de la ligne de production : Concassage mono-étage ou maillon d'un concassage multi-étages ? Le concasseur à percussion est plus adapté au concassage mono-étage ou secondaire (concassage moyen), tandis que le concasseur à marteaux est souvent utilisé pour le concassage secondaire (concassage moyen) ou tertiaire (concassage fin).

Coût d'investissement : Tenez compte du prix d'achat initial de l'équipement.

Coût d'exploitation : Le plus important ! Calculez le coût des pièces d'usure par tonne de produit (marteau à plaque/tête de marteau, plaque d'impact/grille), la consommation énergétique, les coûts de main-d'œuvre de maintenance et les pertes dues aux temps d'arrêt. Les concasseurs à percussion présentent souvent des avantages financiers à long terme en termes de durée de vie des pièces résistantes à l'usure et de réduction des colmatages et des temps d'arrêt, notamment lors de la manipulation de matériaux durs.

Facilité d'entretien : Évaluez la fréquence et le temps nécessaires au remplacement des pièces d'usure. Il est généralement plus pratique et plus rapide de remplacer le marteau à plaque du concasseur à percussion.

Espace de travail et exigences environnementales (bruit, poussière) : Ces deux types d'équipements sont bruyants, et des mesures de réduction du bruit doivent être envisagées. Les concasseurs à marteaux peuvent produire plus de poussière.

V. Développement technologique et tendances d'intégration

Avec le développement technologique, les frontières entre les deux ne sont plus absolues :

Concasseur à marteaux sans grille : Certains nouveaux concasseurs à marteaux ont supprimé la grille inférieure et la granulométrie est contrôlée par le réglage de la chemise d'impact (similaire au principe du concasseur à percussion), ce qui améliore l'adaptabilité aux matériaux humides et collants. La forme des particules est également améliorée, broyant ainsi les frontières traditionnelles. Cependant, sa tête de marteau reste à suspension mobile, et sa capacité de protection contre le fer et sa capacité à traiter les matériaux durs restent inférieures à celles du concasseur à percussion.

Conception robuste et optimisée : Le concasseur à percussion continue de progresser dans l'amélioration de la durabilité du rotor, l'optimisation de la courbe de la plaque d'impact et la facilité de réglage. Le concasseur à marteaux travaille activement à l'amélioration du matériau de la tête de marteau, de sa structure (comme la tête de marteau combinée) et de la conception de la grille.

Contrôle intelligent : Les deux intègrent des capteurs et des systèmes de contrôle automatique pour un réglage automatique de l'écartement, une protection contre les surcharges, une surveillance de l'usure et une maintenance prédictive.

Le concasseur à percussion et le concasseur à marteaux sont comme une « épée puissante et lourde » et un « couteau intelligent et tranchant » dans le domaine du concassage, chacun possédant ses propres caractéristiques uniques. Le concasseur à percussion domine le secteur de la production d'agrégats de haute qualité et du concassage de roches dures grâce à son impact rigide, à l'excellente granulométrie, à sa grande adaptabilité aux matériaux durs et humides, à la flexibilité du réglage granulométrique et à la fiabilité de la protection du fer. Le concasseur à marteaux conserve une position importante dans certains domaines grâce à sa grande efficacité dans le concassage des roches tendres et cassantes, à sa capacité à produire une poudre fine et à son coût initial relativement faible.

Un choix judicieux repose sur une connaissance approfondie des caractéristiques des matériaux, des exigences du produit, de la structure des coûts (notamment des coûts d'exploitation à long terme) et des conditions de travail spécifiques. Dans les lignes modernes de production d'agrégats de sable et de gravier à grande échelle, le concassage de roches dures et les scénarios d'application exigeant une granulométrie rigoureuse, les concasseurs à percussion offrent de nombreux avantages, ce qui en fait un choix plus populaire, efficace et fiable. Pour le traitement de matériaux moyennement tendres comme le calcaire, où la poudre fine est nécessaire, les budgets limités et les conditions de travail idéales sont importants, les concasseurs à marteaux restent une solution pratique. Ce n’est qu’en comprenant leurs différences fondamentales que nous pouvons répondre avec précision aux besoins et maximiser les avantages de la production.