Dans un contexte de raréfaction des ressources et de réglementations environnementales plus strictes, le recyclage des déchets de pierre offre non seulement des avantages économiques significatifs, mais revêt également une importance capitale pour la protection de l'environnement et le développement durable. Dans le domaine du traitement des déchets de pierre, le choix de l'équipement est sans conteste le maillon essentiel de l'ensemble du processus de recyclage des ressources, jouant un rôle déterminant.

Étape de concassage grossier : Concasseur à mâchoires : le « terminateur » des gros morceaux de déchets

Le concassage grossier est la première étape du traitement des déchets de pierre. Il vise à réduire les gros blocs de déchets à des dimensions adaptées aux opérations ultérieures. À cette étape, le concasseur à mâchoires s'impose comme l'équipement de choix.

Doté d'une formidable capacité de concassage, le concasseur à mâchoires traite des blocs de déchets jusqu'à 1 000 mm. Qu'il s'agisse de granit dur ou de marbre tout aussi résistant, il traite les deux avec aisance. Prenons l'exemple d'une usine de traitement de pierre à grande échelle générant quotidiennement d'importants déchets, notamment des chutes surdimensionnées et des pièces défectueuses. Avant l'adoption du concasseur à mâchoires, ces gros déchets s'accumulaient comme des montagnes, occupant un espace considérable et s'avérant difficiles à gérer. L'introduction du concasseur à mâchoires a permis de réduire rapidement ces gros morceaux en morceaux plus petits, améliorant ainsi considérablement l'efficacité du traitement des déchets. Les statistiques montrent que la capacité quotidienne de traitement des déchets de pierre de l'usine a augmenté de 30 % après l'adoption du concasseur à mâchoires, fournissant ainsi une matière première abondante pour les étapes de traitement ultérieures.

Étape de concassage moyen et fin : les « doubles champions » des concasseurs à cône et des concasseurs à percussion

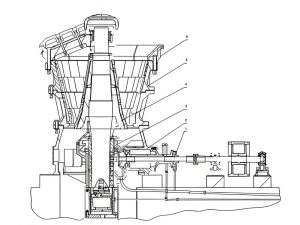

Concasseur à cône : l'ennemi juré des matériaux ultra-durs

En phase de concassage moyen-fin, le concasseur à cône affiche des performances exceptionnelles grâce à ses revêtements résistants à l'usure soigneusement conçus. Il traite efficacement les matériaux ultra-durs comme le basalte et contrôle précisément la granulométrie de sortie à 25 mm près, fournissant des matières premières de haute qualité pour les étapes de traitement ultérieures.

Le basalte, une roche volcanique extrêmement dure, trouve de nombreuses applications dans la construction, la construction de routes et d'autres secteurs. Cependant, sa dureté élevée pose d'importants défis de traitement. Les équipements de concassage traditionnels souffrent souvent d'une usure importante et d'une granulométrie irrégulière lors de la manipulation du basalte. Le concasseur à cône résout efficacement ces problèmes. Ses revêtements résistants à l'usure, fabriqués à partir de matériaux et de procédés spécialisés, résistent efficacement à l'abrasion du basalte, prolongeant ainsi la durée de vie de l'équipement. Simultanément, grâce à un réglage et un contrôle précis, les concasseurs à cône peuvent maintenir une granulométrie de sortie inférieure à 25 mm, répondant ainsi aux besoins variés des utilisateurs. Par exemple, dans le cadre d'un projet de construction d'autoroute nécessitant d'importantes quantités de pierre concassée de basalte pour la fondation de la route, des concasseurs à cône ont été utilisés pour le concassage moyen et fin. Cela a non seulement garanti la qualité et la granulométrie de la pierre concassée, mais a également amélioré l'efficacité de la production, contribuant ainsi au bon déroulement du projet.

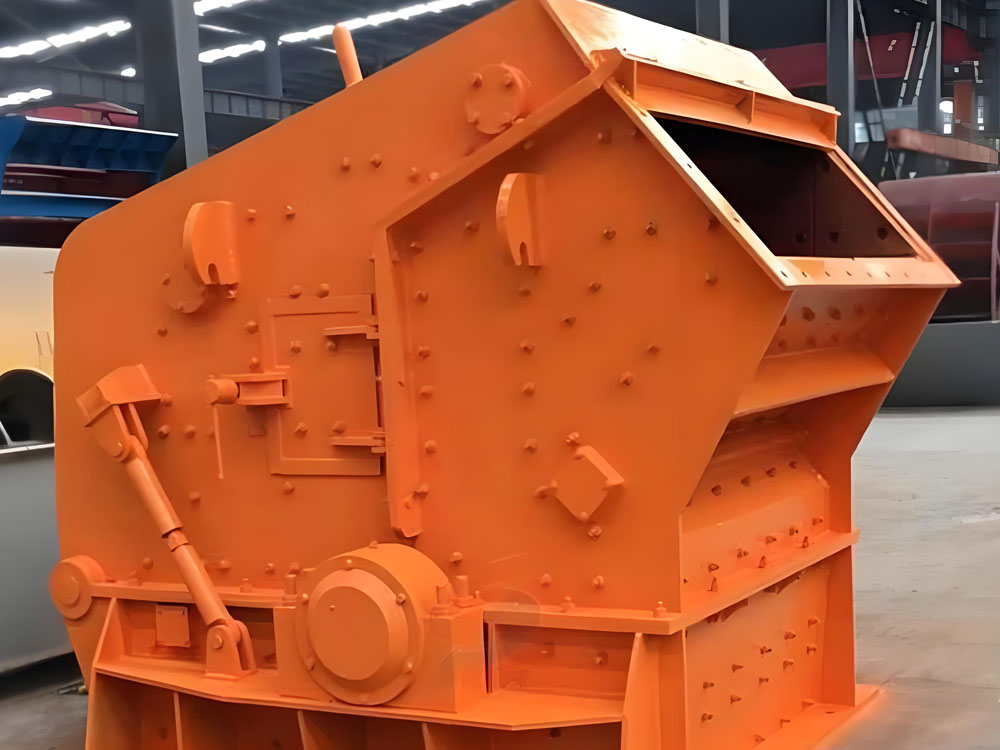

Concasseur à percussion : le spécialiste du façonnage pour les matériaux mi-durs

Pour le traitement de matériaux mi-durs comme le calcaire, le concasseur à percussion s'avère un choix plus adapté. Il produit des produits finis aux particules de forme très uniforme, améliorant ainsi efficacement la qualité du produit et stimulant la compétitivité sur le marché.

Le calcaire est un matériau de construction courant, largement utilisé dans les industries du ciment, du verre et autres. Il constitue une part importante des déchets de pierre lors des opérations de traitement. Les équipements de concassage traditionnels produisent souvent des particules de forme irrégulière lors du traitement du calcaire, ce qui compromet la qualité du produit. Le concasseur à percussion, quant à lui, utilise un principe de concassage unique qui soumet le calcaire à de multiples impacts et cassures, ce qui permet d'obtenir des particules de forme plus uniforme. Prenons l'exemple d'une cimenterie. Avant l'adoption du concasseur à percussion, l'usine produisait des agrégats calcaires aux particules de forme irrégulière, ce qui entraînait une instabilité de la qualité du ciment. Après l'introduction du concasseur à percussion, la forme des particules du produit fini s'est considérablement améliorée, améliorant ainsi la qualité du ciment et renforçant considérablement la compétitivité sur le marché. Les statistiques montrent qu'après l'utilisation du concasseur à percussion, les ventes de ciment de l'usine ont augmenté de 20 % par rapport aux niveaux précédents.

Étape de mise en forme du sable : Sableuse à impact : un outil d'amélioration de la qualité des particules de sable

Lors de l'étape de mise en forme du sable, la sableuse à impact joue un rôle essentiel. Elle permet d'ajuster la granulométrie du sable fini à moins de 5 mm tout en optimisant sa granulométrie, ce qui permet d'obtenir des particules cubiques bien formées. Cela améliore considérablement la compétitivité du produit sur le marché, rendant le sable issu de déchets de pierre plus recherché.

Dans le secteur de la construction, la qualité du sable a un impact direct sur les performances du béton et la qualité des projets. Le sable produit par les équipements traditionnels présente souvent une granulométrie inégale, une granulométrie anormale et des formes irrégulières, ce qui entraîne des propriétés instables du béton. La sableuse à impact produit et met en forme le sable en propulsant les matériaux à travers une turbine rotative à grande vitesse, où ils entrent en collision et frottent contre des plaques d'impact ou des couches de matériau. Son principe unique de fabrication du sable garantit une granulométrie plus uniforme, une granulométrie plus rationnelle et une forme plus régulière. Par exemple, dans le cadre d'un projet de construction de grande envergure nécessitant une quantité importante de sable de haute qualité comme matière première pour le béton, une sableuse à impact a été utilisée pour la transformation du sable. Le sable produit répondait aux normes nationales, contribuant ainsi au bon déroulement du projet. Parallèlement, l'amélioration de la qualité du sable a renforcé la résistance du béton utilisé, réduisant ainsi la consommation de ciment et les coûts globaux de construction.

Solutions d'optimisation des lignes de production : flexibles et adaptables à divers besoins

Solution mobile : le choix idéal pour les projets de petite et moyenne envergure

Les solutions d'optimisation des lignes de production offrent une flexibilité d'adaptation aux différentes exigences de production. Parmi celles-ci, la solution mobile associe un concasseur à deux cylindres à une machine de fabrication de sable mobile, ce qui la rend particulièrement adaptée aux projets de petite et moyenne envergure.

La solution mobile offre une grande flexibilité et praticité, permettant une relocalisation sur différents sites sans installation ni mise en service complexes. Elle peut traiter 50 à 150 tonnes de déchets par heure, répondant ainsi aux exigences de production des projets de petite et moyenne envergure. Par exemple, dans les petites usines de traitement de pierre ou sur les chantiers de construction disposant d'un espace limité, les lignes de production fixes traditionnelles ne peuvent être ni installées ni utilisées. La solution mobile relève efficacement ce défi en permettant un positionnement flexible en fonction des besoins réels, optimisant ainsi l'utilisation du site. De plus, la solution mobile permet d'ajuster les paramètres de l'équipement et les flux de processus en fonction des différentes caractéristiques des matériaux et des exigences de production, permettant ainsi une production sur mesure.

Conception environnementale : Gardien de l'exploitation minière verte

En matière de conception environnementale, la solution mobile est équipée en standard d'un dépoussiéreur à impulsions, réduisant les émissions de poussières à moins de 10 mg/m³. Elle répond ainsi pleinement aux normes d'exploitation minière verte et offre une solution gagnant-gagnant pour la protection de l'environnement et la production.

Le traitement des déchets de pierre génère une quantité importante de poussière. Sans traitement rapide, celle-ci pollue non seulement l'environnement, mais met également en danger la santé des travailleurs. Le dépoussiéreur à impulsions charge les particules de poussière via un champ électrique haute tension, puis utilise la force électrostatique pour les adsorber sur des plaques collectrices, assurant ainsi un dépoussiérage efficace. Son rendement élevé réduit considérablement les émissions de poussière. Prenons l'exemple d'une usine de traitement de pierre : avant l'installation des dépoussiéreurs à impulsions, l'atelier était rempli de poussière, obligeant les travailleurs à porter des masques de protection. Après la mise en place, les concentrations de poussière ont considérablement diminué, améliorant considérablement l'environnement de travail. Parallèlement, les émissions de poussière de l'usine sont désormais conformes aux normes environnementales nationales, évitant ainsi les sanctions pour non-respect des normes de pollution.

Maintenance des équipements : la « garantie » d'un fonctionnement stable à long terme

Concernant la maintenance des équipements, les roulements doivent être lubrifiés toutes les 200 heures, tandis que les plaques de revêtement doivent être inspectées et remplacées toutes les 3 000 heures. Cela garantit un fonctionnement stable à long terme, contribuant ainsi au recyclage des déchets de pierre.

Le bon fonctionnement des équipements repose sur un entretien et une maintenance appropriés. Les roulements sont des composants essentiels des équipements ; une lubrification inadéquate peut accélérer leur usure, affectant ainsi leur efficacité opérationnelle et leur durée de vie. Il est donc essentiel de les lubrifier toutes les 200 heures. Les plaques de protection sont des pièces d'usure critiques des équipements de concassage. Elles s'usent progressivement pendant le fonctionnement et, au-delà d'un certain seuil, elles compromettent l'efficacité du concassage et la productivité. L'inspection et le remplacement des plaques de protection toutes les 3 000 heures garantissent le maintien des équipements en parfait état de fonctionnement. Par exemple, une usine de traitement de la pierre négligeait la maintenance de ses équipements, ce qui entraînait une usure importante des roulements et des plaques de protection, entraînant des pannes fréquentes et des perturbations des plannings de production. Grâce à la mise en œuvre de protocoles de maintenance rigoureux, incluant la lubrification régulière des roulements et l'inspection/remplacement des plaques de protection, l'usine a considérablement amélioré son efficacité opérationnelle et a stabilisé sa production.

Grâce à une sélection rationnelle des équipements et à une planification optimisée des lignes de production, les déchets de pierre peuvent être transformés en ressources précieuses, ouvrant ainsi un nouveau chapitre dans le recyclage des ressources. Cette approche répond non seulement aux défis environnementaux posés par l'accumulation des déchets, mais génère également des avantages économiques substantiels pour les entreprises, offrant une solution gagnant-gagnant, tant sur le plan économique qu'environnemental.