Pour la configuration d'une ligne de production de concassage de roches érodées par le vent et de production de sable, nous avons mené des recherches approfondies et une planification minutieuse, en nous basant sur les caractéristiques du procédé et les critères de sélection des équipements. Nous proposons le plan de configuration détaillé suivant :

I. Planification du procédé de base de la ligne de production

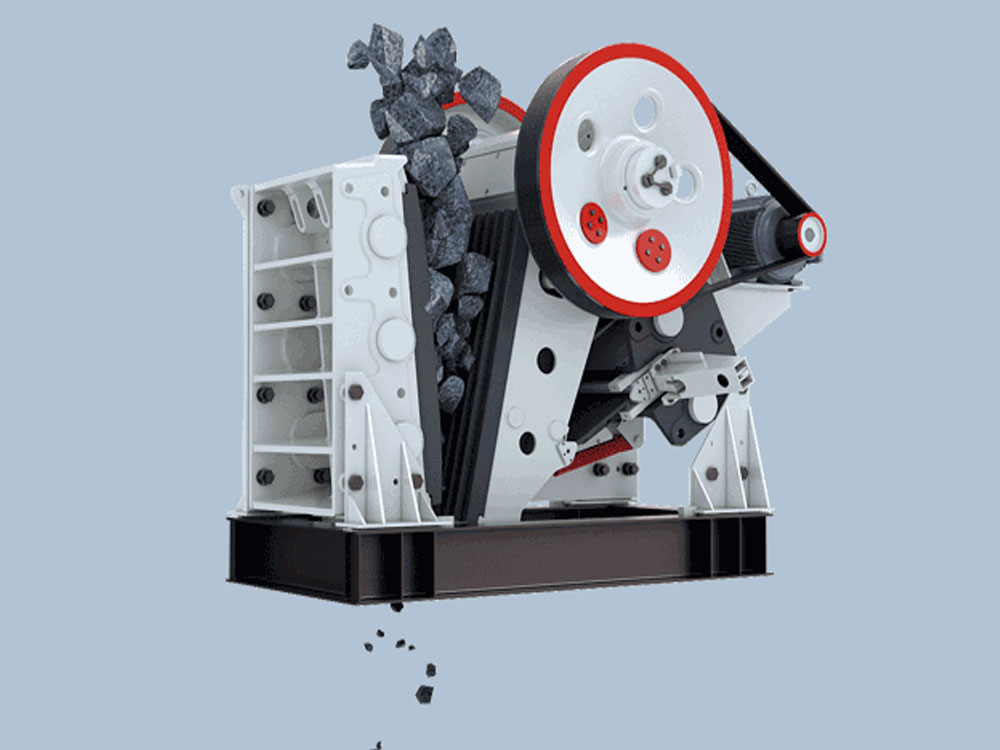

Étape de concassage grossier

Recommandations d'équipement :

Les concasseurs à mâchoires (par exemple, série CJ) sont particulièrement adaptés au traitement des roches altérées et autres roches tendres grâce à leur excellente adaptabilité et à leur puissante capacité de concassage. Ces concasseurs brisent efficacement les gros morceaux de roche altérée en particules plus fines lors de l'étape de concassage grossier, préparant ainsi les étapes de traitement suivantes. Le rapport de concassage est contrôlé entre 3 et 5 pour garantir une granulométrie appropriée du matériau concassé, facilitant ainsi les processus de concassage moyen et fin ultérieurs.

Configuration des paramètres :

La puissance du moteur doit être ≥ 75 kW pour fournir une puissance suffisante aux opérations de concassage. La granulométrie d'alimentation doit être ≤ 600 mm pour que le concasseur puisse traiter des blocs de roche altérée de différentes tailles. La granulométrie de sortie doit être ≤ 150 mm pour répondre aux exigences d'alimentation des étapes de concassage moyen et fin.

Étape de concassage moyen et fin

Sélection de l'équipement :

Compte tenu de la dureté de la roche altérée (dureté Mohs 3-4), un concasseur à percussion est le choix idéal. Il permet d'obtenir une meilleure forme des particules finies, réduit la teneur en aiguilles et en paillettes et présente des coûts de maintenance relativement faibles. Si une production plus importante est requise, un concasseur à cône (de type hydraulique multicylindre, par exemple) est également une option viable, mais il faut noter qu'il peut augmenter la teneur en aiguilles et en paillettes, ce qui affecte la qualité du produit fini.

Allocation du rapport de concassage :

Le rapport de concassage pour l'étape de concassage moyen est de 4-5, ce qui permet de décomposer davantage le matériau grossièrement concassé en particules plus fines. Le rapport de concassage pour l'étape de concassage fin est de 5-8, garantissant que le matériau répond aux exigences d'alimentation des étapes de fabrication et de mise en forme du sable.

Fabrication et façonnage de sable

Machine de fabrication de sable à impact (type pierre sur pierre) :

Adaptée à la fabrication de sable à partir de roches altérées, elle garantit une proportion élevée de particules cubiques, améliorant ainsi la qualité du sable fini. Le contrôle de la vitesse de rotation (70 m/s recommandée) et du débit d'alimentation (75 %-85 %) garantit l'efficacité de la fabrication et la stabilité de l'équipement.

Contrôle de la poudre de pierre :

Grâce à un dépoussiéreur à impulsions (émissions de poussières ≤ 15 mg/m³), la teneur en poudre de pierre est maintenue entre 5 % et 10 %. Cela optimise les performances du béton tout en réduisant la pollution environnementale par les poussières.

II. Configuration du système auxiliaire

Système de criblage

Le crible vibrant circulaire de la série YK (grille double couche) est utilisé, ce qui permet d'améliorer l'efficacité du criblage de 18 %. Les spécifications recommandées sont une maille supérieure de 20 mm (pour l'élimination des particules surdimensionnées) et une maille inférieure de 2,36 mm (pour le calibrage du sable fini). Cela garantit une granulométrie uniforme du matériau criblé, répondant aux exigences de divers projets d'ingénierie.

Lavage et déshydratation du sable

Laveur de sable à double spirale :

Configuré en série, avec un taux d'élimination des boues ≥ 98 %, et équipé d'un épaississeur pour la circulation de l'eau. Ce système nettoie efficacement le sable, éliminant la boue et les impuretés, améliorant ainsi la qualité du sable fini.

Crible de déshydratation :

Réduit la teneur en humidité du sable lavé à ≤ 8 %, facilitant ainsi le transport et le stockage ultérieurs. Protection de l'environnement et contrôle intelligent

Équipé d'enceintes insonorisées et de systèmes de dépoussiérage par impulsions pour minimiser l'impact du bruit et de la poussière sur l'environnement et le personnel. Utilise des systèmes PLC intégrés à la technologie IoT pour générer des alertes de panne (précision de 92 %) et optimiser la consommation d'énergie. Cela améliore le niveau d'automatisation et l'efficacité opérationnelle de la ligne de production tout en réduisant les coûts de maintenance.

3. Optimisation des paramètres clés

Adaptation des caractéristiques des roches altérées

Si la résistance de la roche mère est inférieure à 60 MPa (comme les roches altérées issues de roches sédimentaires), la vitesse du concasseur doit être réduite de 10 à 15 % afin de prolonger la durée de vie des pièces d'usure. Cela réduit l'usure et les taux de défaillance des équipements, améliorant ainsi la stabilité et la fiabilité de la ligne de production.

En cas de teneur élevée en argile, ajoutez une étape de pré-criblage (alimentateur vibrant + crible grossier). Cela permet d'éliminer en amont les particules d'argile et les impuretés du matériau, réduisant ainsi la charge et les coûts du traitement ultérieur.

Recommandations économiques

Pour les lignes de production à petite échelle (50 à 100 tonnes par heure), un procédé de concassage en deux étapes utilisant un concasseur à mâchoires, un concasseur à percussion et un concasseur à percussion peut être adopté pour réduire les coûts d'investissement de 30 %. Cela permet de réduire les coûts d'achat et de maintenance des équipements tout en garantissant la qualité de la production.

Les unités mobiles sont adaptées aux projets à court terme avec des temps de déplacement inférieurs ou égaux à 4 heures. Cela améliore la flexibilité et l'adaptabilité de la ligne de production, répondant ainsi aux besoins de différents projets.

IV. Références de cas

Une usine de sable dans le nord de la Chine

L'adoption du procédé « concasseur à mâchoires + concasseur à cône + concasseur à percussion » a permis d'augmenter la production annuelle de 40 % et a valu à l'usine le titre d'« Usine verte ». Ce cas démontre qu'une sélection judicieuse des équipements et une configuration judicieuse des procédés permettent d'améliorer l'efficacité et la production de la ligne de production tout en respectant les objectifs de protection de l'environnement et de développement durable.

Client du Guangdong

Une solution mobile d'une capacité de production de 200 tonnes par heure a permis un retour sur investissement en six mois, le facteur clé étant le système de lubrification intelligent (durée de vie des roulements de 12 000 heures). Ce cas illustre les avantages et l'efficacité des unités mobiles dans les projets à court terme, tout en soulignant l'importance des systèmes de lubrification intelligents pour prolonger la durée de vie des équipements et réduire les coûts de maintenance.

Remarques

La teneur en argile des roches altérées varie considérablement. Un système de surveillance de la concentration en ligne doit donc être configuré. Cela permet de surveiller en temps réel la teneur en argile des matériaux, ce qui permet d'ajuster rapidement les paramètres de production et d'assurer un fonctionnement stable de la ligne de production.

Évitez d'utiliser des équipements utilisant le principe de la stratification (par exemple, les concasseurs à cône) afin d'éviter une teneur excessive en aiguilles et en paillettes. L'utilisation d'équipements utilisant le principe de la stratification peut augmenter la teneur en aiguilles et en paillettes lors du traitement de roches altérées, ce qui affecte la qualité et l'efficacité de l'application du sable fini. Par conséquent, il est nécessaire d'examiner attentivement le principe de concassage et l'adéquation de l'équipement lors du choix.