Pour répondre à la demande de concassage de basalte de 20 cm pour la production de sable, nous devons prendre en compte les propriétés physiques uniques du basalte, sa dureté élevée et sa résistance à l'abrasion, qui constituent un défi majeur pour le choix de l'équipement de concassage. Afin de garantir une granulométrie uniforme et un excellent niveau d'exigence pour les granulométries finales, un processus de concassage efficace et en plusieurs étapes est au cœur de notre conception. Voici une configuration bien conçue, basée sur un flux de production typique, conçue pour répondre aux exigences élevées du concassage de basalte et de la production de sable.

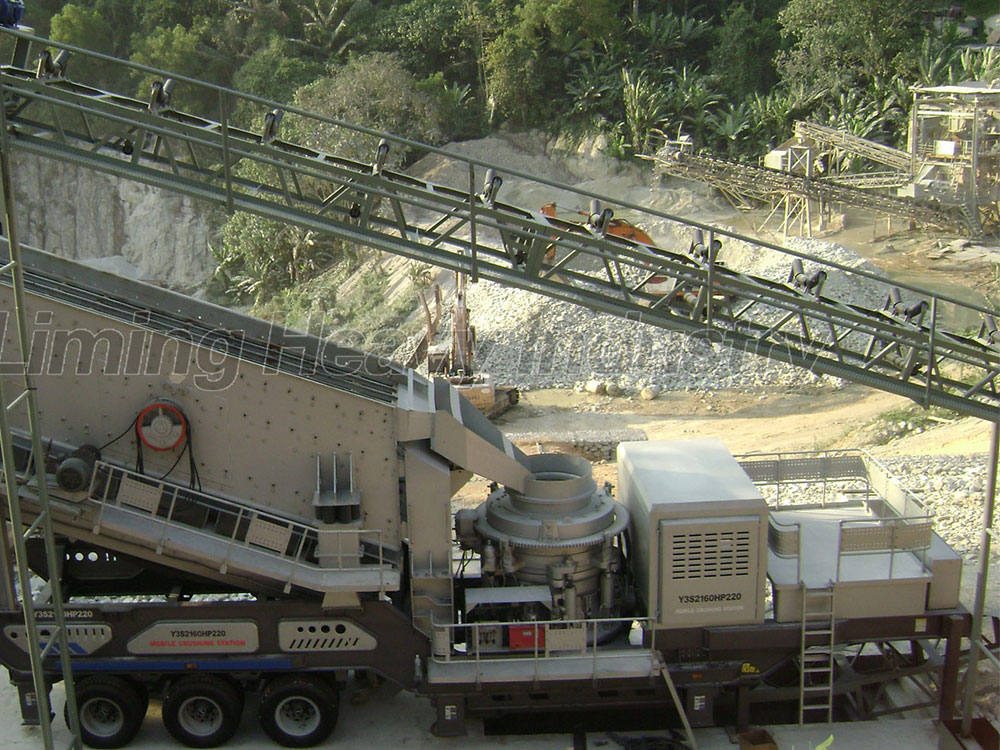

Schéma de l'équipement principal

Étape de concassage grossier

À ce stade, nous recommandons l'utilisation d'un concasseur à mâchoires, notamment le modèle C6X, pour traiter les gros morceaux de basalte jusqu'à 20 cm. Le concasseur à mâchoires C6X est réputé pour ses rapports de concassage extra-larges et son excellente stabilité. Il est capable de concasser des matières premières jusqu'à des granulométries moyennes d'environ 10 à 30 cm en un seul passage. Cet équipement offre non seulement une efficacité de concassage élevée, mais aussi une longue durée de vie des pièces d'usure, ce qui le rend idéal pour le traitement du basalte de haute dureté.

Étape de concassage moyen et fin

Afin d'améliorer encore l'efficacité de concassage et la qualité du produit fini, nous avons configuré deux sections de concasseur à cône pour se partager la tâche de concassage. La première section est équipée d'un concasseur à cône hydraulique monocylindre (par exemple, de type HST), tandis que la seconde est équipée d'un concasseur à cône hydraulique multicylindre (par exemple, de type HPT). Tous deux adoptent le principe avancé de concassage laminaire, ce qui non seulement améliore considérablement l'efficacité de concassage, mais prévient également efficacement la surcharge de l'équipement et assure un fonctionnement stable de la ligne de production. De plus, l'ouverture de la bague de réglage du concasseur à cône peut être ajustée de manière flexible selon les besoins, afin de s'adapter aux exigences de concassage de matériaux de différentes granulométries.

Étape de mise en forme du sable

Pour la mise en forme du sable, nous avons opté pour un concasseur à percussion à arbre vertical (par exemple, le modèle VS6X), qui améliore encore la granulométrie du produit fini en projetant le matériau sur la plaque d'impact pour un concassage par impact via le rotor à grande vitesse. Afin d'obtenir un sable mécanique de qualité plus homogène et homogène, nous pouvons également envisager d'utiliser le procédé combiné du broyeur à barres pour un traitement fin. Le broyeur à barres broie et met en forme le matériau grâce à l'action de laminage et de compression du matériau.

Criblage et équipements auxiliaires

Afin de garantir le calibrage et le criblage des matériaux en fonction de la granulométrie, nous utilisons des cribles vibrants (tels que le modèle S5X). Ces équipements offrent les avantages d'une efficacité de criblage élevée, d'un faible niveau sonore et d'une maintenance aisée. L'alimentateur vibrant assure l'alimentation uniforme et continue des matières premières sur la ligne de production, garantissant ainsi une quantité d'alimentation stable et contrôlable du concasseur.

Flux et configuration de la ligne de production

Traitement des matières premières

Le traitement des matières premières commence par l'alimentateur vibrant, qui alimente uniformément le concasseur à mâchoires en basalte de 20 cm pour un concassage grossier. Le réglage de l'amplitude et de la fréquence de l'alimentateur vibrant permet de contrôler précisément la quantité d'alimentation afin de garantir l'efficacité du concassage et la qualité des produits finis.

Concassage moyen et fin

Après le concassage grossier, le matériau entre dans l'atelier de concassage moyen par un convoyeur à bande, puis est traité étape par étape par deux sections du concasseur à cône. Ce traitement par étapes permet de réduire la charge d'une seule machine et de prolonger la durée de vie de l'équipement. Le système hydraulique du concasseur à cône permet de surveiller et d'ajuster la pression de travail de l'équipement en temps réel afin de garantir la stabilité et la sécurité du processus de concassage.

Fabrication et criblage du sable

Après le concassage moyen, le matériau entre dans l'atelier de fabrication du sable pour le façonnage, puis passe par l'atelier de criblage pour le contrôle granulométrique. Les matériaux non qualifiés sont renvoyés vers le processus de concassage pour être retraités, tandis que les granulats finis qualifiés sont acheminés vers la zone de stockage via le convoyeur. Le crible vibrant de l'atelier de criblage permet d'ajuster la taille de l'ouverture du crible en fonction des besoins, afin de s'adapter aux exigences de criblage des granulats de différentes tailles.

CARACTÉRISTIQUES TECHNIQUES CLÉS

Processus de concassage en quatre étapes

Grâce à une division professionnelle du travail en quatre étapes (concassage grossier, concassage moyen, concassage fin et mise en forme), nous pouvons améliorer considérablement l'efficacité et le rendement du concassage. Ce processus de concassage en quatre étapes est non seulement adapté au traitement des roches dures, mais garantit également des granulats finaux de taille et de forme uniformes.

Optimisation synergique des équipements

L'utilisation de concasseurs à cône en conjonction avec des concasseurs à percussion permet de compenser le manque de rendement d'un seul équipement. Le concasseur à cône concasse le matériau à une taille plus petite, tandis que le concasseur à percussion met en forme et améliore la granulométrie. Parallèlement, le système hydraulique assure la stabilité de l'installation et s'adapte à la dureté élevée du basalte. Cette optimisation synergique des équipements permet d'améliorer considérablement les performances et l'efficacité globales de la ligne de production.

Adaptation flexible de la capacité de production

Afin de répondre aux besoins de nos clients et aux conditions de production réelles, nous pouvons configurer la chaîne de production de manière flexible en fonction de la demande. Par exemple, pour une capacité de 650 tonnes par heure, nous pouvons combiner un concasseur à mâchoires, un concasseur bicône et un concasseur à percussion pour assurer une production élevée et continue. Nous pouvons également ajuster les paramètres de l'équipement en fonction de la dureté et de la granulométrie des matières premières afin d'obtenir les meilleurs résultats de production.

Produits finis et maintenance

La granulométrie finale obtenue s'étend de 0 à 265 mm, ce qui est conforme aux normes relatives aux sables de construction. Ces granulats présentent non seulement une granulométrie uniforme et une excellente granulométrie, mais aussi une résistance élevée à l'abrasion, ce qui permet de répondre aux besoins de divers projets de construction. Afin d'assurer un fonctionnement stable et durable de la chaîne de production et de prolonger la durée de vie des équipements, nous devons procéder à une maintenance régulière. Par exemple, la surveillance et le réglage de la charge du concasseur à percussion, le remplacement des pièces résistantes à l'usure, etc. Ces opérations de maintenance améliorent non seulement la fiabilité et la stabilité de l'équipement, mais réduisent également les coûts de production et les frais de maintenance.

Cette configuration, basée sur la conception classique des flux de production, prend pleinement en compte la dureté élevée et la résistance à l'usure du basalte. Elle garantit des granulométries uniformes et une excellente granulométrie grâce à un processus de concassage multi-étapes hautement efficace et à une technologie avancée d'optimisation synergique des équipements. Parallèlement, nous accordons une attention particulière à la flexibilité et à la maintenabilité de la ligne de production afin de répondre aux besoins des différents clients et aux conditions de production réelles.