Le processus de la ligne de production de concassage de roches dures est spécialement conçu pour les roches très dures, telles que le granit et le basalte, d'une dureté Mohs de 7 et plus. Grâce à un concassage en plusieurs étapes, un criblage fin et une circulation en circuit fermé, elle garantit un traitement efficace et précis. Voici une analyse détaillée de ses principales étapes :

Étape de concassage préliminaire :

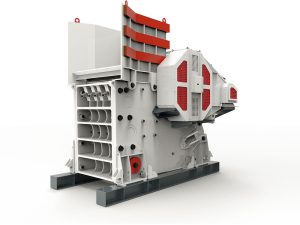

Des blocs de roche dure de grande taille (d'une taille inférieure ou égale à 1 200 mm) sont acheminés uniformément vers le concasseur à mâchoires via un alimentateur vibrant pour un premier concassage, les transformant en matériaux concassés grossiers d'une taille inférieure ou égale à 200 mm. À cette étape, l'utilisation de concasseurs à mâchoires robustes (tels que la série CJ) est essentielle, et des chemises en acier à haute teneur en manganèse sont utilisées pour améliorer la résistance à l'usure.

Étape de concassage moyen et fin :

Les matériaux grossièrement concassés sont acheminés vers le concasseur à cône via un convoyeur à bande pour un concassage ultérieur. L'étape de concassage moyen utilise un concasseur à cône à cavité standard (tel que la série HST) pour produire des matériaux de 30 à 50 mm ; l'étape de concassage fin utilise un concasseur à cône à tête courte (tel que la série HPT) pour obtenir des matériaux finement concassés de 10 à 30 mm. Grâce à la technologie de concassage par laminage, la proportion de matériaux aciculaires est efficacement contrôlée pour garantir qu'elle ne dépasse pas 15 %.

Criblage et traitement par circulation :

Après un concassage moyen et fin, les matériaux doivent être triés par criblage vibrant. Les matériaux répondant aux exigences granulométriques de la sableuse (≤ 50 mm) sont acheminés vers l'étape de sablage ; les matériaux dépassant ces exigences sont renvoyés au concasseur à cône pour être concassés à nouveau afin de former un circuit fermé. Il est recommandé d'utiliser des cribles vibrants circulaires robustes (tels que la série 3YK) pour le criblage. Ces cribles sont fabriqués en acier au manganèse gainé de polyuréthane pour éviter le colmatage et améliorer la résistance à l'usure.

Fabrication et façonnage du sable :

Les matériaux qualifiés sont introduits dans la sableuse à impact (séries VSI ou HVI) pour un concassage et un façonnage fins, afin de produire du sable usiné de 0 à 5 mm. Pour garantir la qualité du produit fini, la sableuse doit être équipée d'une turbine hautement résistante à l'usure (revêtement en alliage tungstène-cobalt, par exemple) afin de garantir une teneur en boues inférieure à 3 % et une forme de particules rondes.

Criblage secondaire et traitement environnemental :

Après la sableuse, les matériaux doivent être criblés deux fois. Les matériaux répondant aux exigences granulométriques du produit fini sont stockés ; ceux qui dépassent ces exigences sont renvoyés à la sableuse pour un traitement ultérieur. De plus, un lavage du sable peut être ajouté si nécessaire pour réduire la teneur en boues du sable fini. Les eaux usées générées lors du lavage du sable peuvent être recyclées par floculation, sédimentation et traitement par filtre-presse, ainsi que le gâteau de boue produit par sédimentation.

Procédés spéciaux et exemples de référence :

En raison des caractéristiques de la roche dure, la ligne de production privilégie les concasseurs à cône aux concasseurs à percussion afin de réduire l'usure ; des déferriseurs sont également configurés pour éliminer les impuretés du minerai.

L'utilisation de concasseurs à percussion comme équipement final permet d'optimiser la granulométrie du sable fini, limitant ainsi la proportion de matériaux aciculaires à 10 %.

En termes d'économie d'énergie, la circulation en circuit fermé réduit efficacement le surbroyage, et la fonction de protection du fer du concasseur à cône hydraulique réduit les temps d'arrêt.

Les exemples typiques incluent la ligne de production de sable granitique (ajout d'une étape de mise en forme du sable et combinaison avec un processus de lavage du sable pour améliorer la propreté) et la ligne de production de tuf (combinant concasseur à mâchoires, concasseur à double cône et concasseur à percussion pour un concassage efficace et une production simultanée de sable et de gravier).